プラズマアーク溶接(PAW)と溶射はどちらも材料の表面処理に使用される技術であり、機能と用途は類似していますが、プロセス、材料、装置、結果には大きな違いがあります。

以下に、2 つのテクノロジの主な類似点と相違点を示します。

主な類似点

1. 応用分野

– 表面強化: どちらも材料表面の耐摩耗性、耐腐食性、耐熱性を向上させるために使用され、航空宇宙、自動車製造、エネルギー、重機の分野でよく使用されます。

– 材料の範囲: どちらの技術も、金属、セラミック、複合材料など、さまざまな材料に使用できます。

2. 目的

– 耐用年数の延長:基板表面に保護層を追加することで部品の耐用年数を延長します。

– 修理と改修: 摩耗した部品を修理して、元の機能と性能に戻すことができます。

3. 表面改質: どちらも、表面の化学組成と構造を変更することで、材料の性能を向上させるために使用できます。

主な違い

1. プロセス原理

– 熱源: 熱源として電気アークを使用し、プラズマアークによって高温が生成され、クラッド材が溶けてベース材に堆積します。

– 動作モード:クラッド材は一般に溶接ワイヤまたは溶接粉末の形をしており、溶融によって母材の表面に固体の冶金結合層を形成します。

– プロセス: プラズマアークが母材の表面を局所的に融点まで加熱し、クラッド材が母材と冶金反応を起こして固体の融合層を形成します。

- 溶射(熱溶射)

– 熱源: 炎、電気アーク、またはプラズマを使用して、噴霧された材料を溶融状態または半溶融状態まで加熱します。

– 動作モード: 通常は粉末またはワイヤの形状のスプレー材料が高速の空気流によって基板の表面にスプレーされ、機械的に結合された溶融材料の層を形成します。

– プロセス: 材料はスプレープロセス中に急速に冷却され固化してコーティングを形成しますが、基材との結合は冶金的ではなく主に機械的なものです。

2. 材料とコーティングの特性

- プラズマアーク溶接(PAW)

– 材料の選択: 溶接ワイヤ、溶接粉末、その他の材料に適しており、通常は金属材料や合金に使用されます。

– コーティング特性: 冶金結合、緻密で強固なコーティングを形成し、優れた機械的特性と耐摩耗性を備えています。

– コーティングの厚さ: 数ミリメートルから数十ミリメートルの範囲の厚いコーティングを形成できます。

- 溶射** **溶射

– 材料の選択: 粉末またはワイヤの場合、材料の種類には金属、セラミック、プラスチックなどがあります。

– コーティング特性: 機械的な結合を形成し、コーティングの密度は低くなりますが、基材の性質を変えずに処理できます。

– コーティングの厚さ: コーティングは一般的に薄く、通常は数十ミクロンから数ミリメートルの範囲です。

3. プロセス条件

- プラズマアーク溶接(PAW)

– 温度制御: 通常、数千度に及ぶ高温動作のため、アーク温度の正確な制御が必要です。

– 環境要件: 通常は、材料の酸化や汚染を防ぐために、アルゴンなどの保護ガス環境で実行されます。

- スプレー(溶射)**

– 温度制御: 数百度から数千度の温度の大気環境でも低温での噴霧が可能です。

– 環境要件: 環境要件が低く、プロセスの柔軟性が高く、オープン環境で操作できます。

4. 設備と費用

- プラズマアーク溶接(PAW)

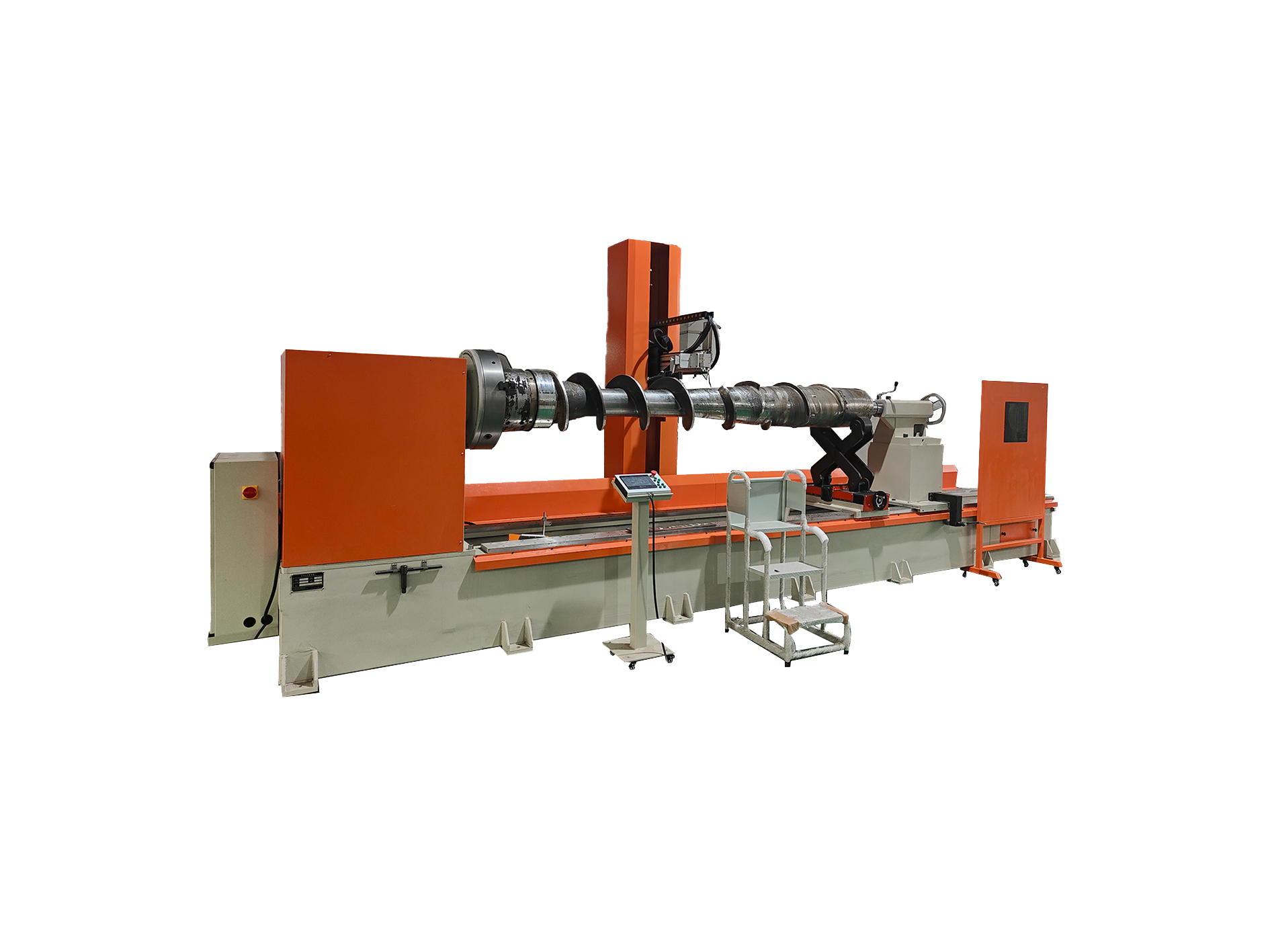

– 設備の複雑さ: 設備がより複雑になり、高精度の制御システムと専門のオペレーターが必要となり、設備とメンテナンスのコストが高くなります。

– コスト: 初期投資と運用コストが高く、付加価値の高いアプリケーションに適しています。

- 溶射(熱溶射)

– 機器の複雑さ: 比較的シンプルな機器、柔軟な操作、低いメンテナンスコスト。

– コスト: 比較的低く、大面積の処理やさまざまな基板の表面コーティングに適しています。

5. 適用範囲と制限

- プラズマアーク溶接(PAW)

– 適用分野: エンジン部品、タービンブレードなど、高強度、高硬度、高耐摩耗性が求められる部品に適しています。制限: 複雑さとコストのため、高価値で重要な部品に使用されます。

– 制限: 機器の複雑さとコストによって制限され、主に高価値で重要な部品の表面強化に使用されます。

- 溶射(熱溶射)

– 用途: パイプの防錆、機械部品の表面修復など、大規模な表面処理に適しています。制限: コーティングは機械的に結合されているため、主に高価値で重要な部品の表面強化に使用されます。

– 制限事項: コーティングは機械的に結合されているため、コーティング強度と耐摩耗性が低く、高い結合強度を必要としない用途に適しています。

結論

プラズマアークオーバレイ溶接と溶射技術は、それぞれ表面処理において独自の利点を持っています。プラズマアークオーバレイは高い強度と耐久性が求められる用途に適しており、溶射は柔軟性と費用対効果に優れています。どちらの技術を選択するかは、具体的な用途要件、予算、そして求められる性能特性によって異なります。

投稿日時: 2024年6月28日