モーターローターの修理または強化レーザークラッディングレーザークラッディングは一般的な表面工学技術です。この記事では、モーターローターのレーザークラッディングの詳細なプロセスと、完璧なクラッディング層を形成するための最適なクラッディング粉末の選定について説明します。まずは、モーターローターのレーザークラッディングの原理を理解しましょう。

モーターローターのレーザークラッディングの原理

レーザークラッディング合金またはセラミック粉末を基材の表面に融合して緻密で高硬度の保護層を形成することで、モーターローターの耐摩耗性と耐腐食性を向上させることができます。

レーザー溶融クラッディングモーターローターを使用する主な手順:

1. 準備

● ローター表面の洗浄:サンドペーパー、サンドブラストなどの方法を使用してモーターローターの表面を洗浄し、酸化物層、油、錆などの不純物を取り除き、クラッディングプロセス中に粉末と基板との良好な組み合わせを確保します。

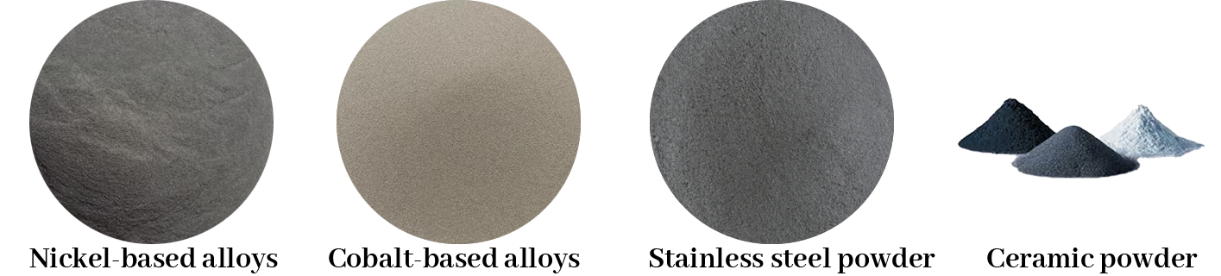

● クラッド材の選択:モータローターの使用環境と要件に応じて適切なクラッド粉末材料を選択します。一般的な材料としては、ニッケル基合金、コバルト基合金、ステンレス鋼粉末、セラミック複合材料などがあります。

2. クラッディング機器の選択

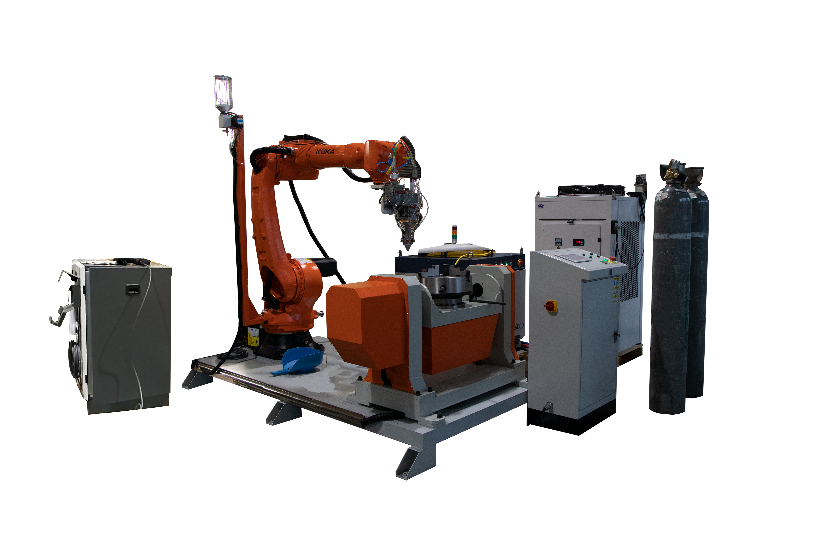

● レーザー光源の選択:一般的にはファイバーレーザー、CO₂レーザー、または半導体レーザーを使用します。出力はローターのサイズとクラッド材の融点に応じて選択します。レーザー出力は通常1kWから10kWの範囲です。

● 溶融ヘッド:適切な粉末供給装置を備え、粉末をレーザービームの作用領域に均一に供給します。粉末供給装置は、ニーズに応じてマルチチャネルまたはマルチノズル構造を選択できます。

3. レーザークラッディングプロセス

● パラメータ設定:レーザー出力、スキャン速度、粉末供給速度、焦点距離などのパラメータを調整します。これらのパラメータは、クラッド層の厚さが均一で、基板との良好な結合を確保するために制御する必要があります。一般的に、レーザー出力は1~5kW、スキャン速度は10~30mm/sの範囲です。

● 溶接工程:

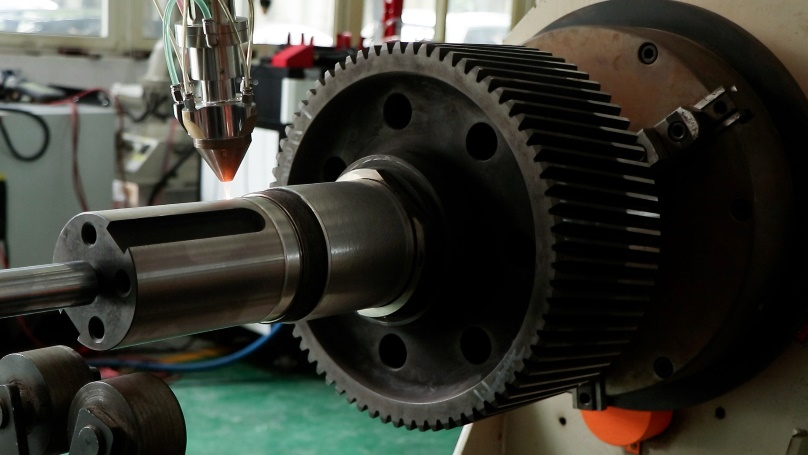

1.レーザービームをローター表面に照射し、融点まで加熱します。

2. クラッド粉末は供給ノズルからレーザー照射領域に供給され、レーザーの高温により瞬時に溶融し、母材と溶融池を形成します。

3. レーザービームが移動すると、溶融池は徐々に冷却され、高密度のクラッディングが形成されます。

4. ローター表面全体を線ごとまたは円形にスキャンして、クラッディングの完全性を確認します。

4. 冷却と後処理

● 自然冷却または強制冷却: クラッディングが完了したら、ローターを自然に冷却するか、空冷または液冷によって冷却プロセスを加速するかを選択できます。

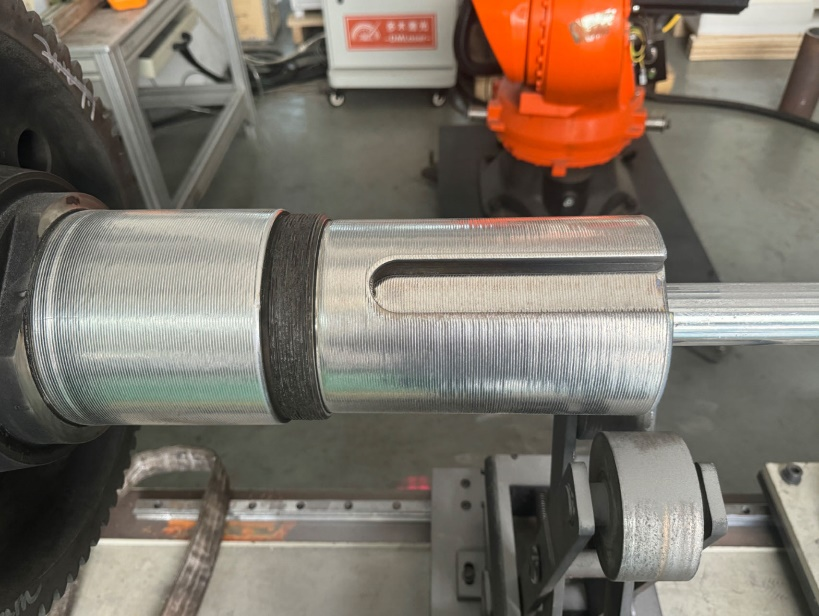

● 後処理: クラッディング後、表面がわずかに粗くなることがあります。通常、表面仕上げと寸法精度を確保するために、研削や研磨などの後続処理が必要になります。

5. 品質検査

● 非破壊検査:溶融クラッディング層の非破壊検査により、多孔性、亀裂などの欠陥がないことを確認します。一般的に使用される方法には、超音波検査、X線検査などがあります。

● 硬度および接着強度試験:クラッド層の硬度、耐摩耗性、および接着強度を試験し、クラッド層が設計要件を満たしていることを確認します。

レーザークラッディングの利点:

1.高精度:レーザービームはエネルギー密度が高く、クラッド層はベース材料としっかりと密に結合されます。

2. 熱の影響が低い:レーザークラッディングの入熱が低いため、ローター材料の熱変形を減らすことができます。

3. 修復性: レーザークラッディング技術は、新しい部品の強化だけでなく、古い部品の修復にも使用でき、モーターローターの耐用年数を延ばします。

レーザークラッディング技術は、特に高性能モーターや風力タービンの分野において、モーターローターの修理や強化において幅広い用途に使用されています。レーザークラッディングにご興味をお持ちですか?お問い合わせ!

投稿日時: 2024年9月18日