ハードフェイシングは、溶接、溶射、またはその他のプロセスによって金属表面に耐摩耗性、耐腐食性、または高強度の材料の層を堆積する技術であり、主に機器や機械部品の耐摩耗性、耐衝撃性、耐腐食性を向上させて耐用年数を延ばすために使用されます。

ハードフェーシング溶接の方法

溶接オーバーレイ

クラッディングは最も一般的な表面硬化方法であり、溶接棒などの技術を使用する。アーク溶接,ティグ溶接, ミグ or プラズマ溶接耐摩耗性材料を基材の表面に融合すること。

•よく使われる方法

手動アーク溶接(SMAW): 小規模から中規模の修理に適しており、コストが低い。

ガスシールドアーク溶接(MIG/MAG/GMAW): 連続溶接、高速溶接に適しています。

タングステンアルゴンアーク溶接 (TIG/GTAW):優れた制御性を備えた微細ワークに適しています。

プラズマトランスファーアーク溶接(PTA): 高硬度材料、高精度溶接に適しています。

•適用可能な材料

コバルト基合金(例:ステライト)

ニッケル基合金(例:NiCrMo)

鉄基合金(例:高クロム鋳鉄)

炭化タングステン複合材料

溶射

炎またはプラズマ溶射を使用して粉末またはワイヤを溶かし、基板の表面に溶射し、機械的に結合された耐摩耗層を形成します。

•種類

火炎溶射

プラズマ溶射(APS)

高速度酸素燃料溶射(HVOF)

•利点

広範囲の強化に適しています

歪みが少なく、薄肉ワークに適しています

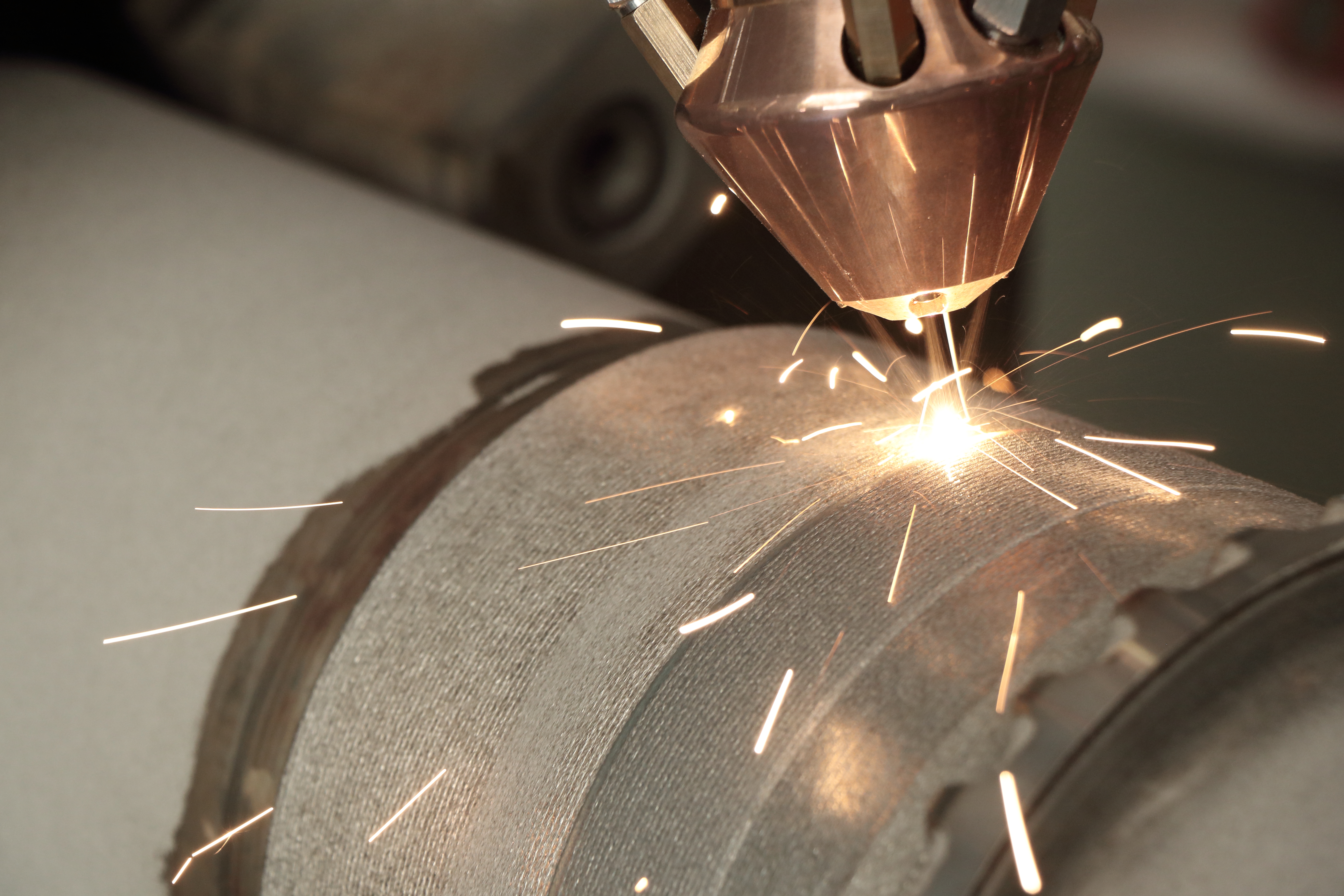

レーザークラッディング

レーザークラッディング高エネルギーレーザービームを利用して合金粉末を溶かし、基板の表面に堆積させて高性能コーティングを形成します。

•特徴

希釈率の正確な制御

高級部品(金型、タービンブレードなど)に適しています

ハードフェーシング溶接の利点は何ですか?

•強化された耐摩耗性:摩耗の激しい作業条件に適しており、機器の寿命が延びます。

•耐食性を強化:化学環境や海洋環境に適しており、耐食性が向上します。

•メンテナンスコストの削減: 機器の交換頻度を減らし、生産性を向上させます。

•修理や再製造に適しています。摩耗した部品の修理に使用でき、材料の無駄を削減します。

ハードフェーシング溶接の応用事例

1. 鉱山機械

•問題: 破砕機のハンマーヘッド、バケットの歯などは、長期間の摩耗と短い寿命の影響を受けます。

•解決策: 高クロム鋳鉄または炭化タングステン肉盛溶接を採用して、耐摩耗性を 2 ~ 5 倍向上させます。

2. 石油化学

•問題: バルブのシール面が腐食と高温の影響を受けます。

•解決策: 耐腐食性を向上させるには、コバルトベースの合金 (例: Stellite 6) のオーバーレイ溶接を使用します。

3. 冶金設備

•問題: ロールの表面が摩耗し、製品の精度に影響が出ました。

•解決策: プラズマトランスファーアーク (PTA) 溶接を使用して耐摩耗性を向上させ、耐用年数を延ばします。

硬質表面溶接は、ワークピースの耐摩耗性と耐腐食性を向上させる重要なプロセスであり、広く使用されています。製造および修理摩耗の激しい設備において、自動化とインテリジェント溶接技術の発展に伴い、ハードフェーシング溶接は産業分野でより重要な役割を果たすようになり、設備の長寿命運転を保証するものとなります。

投稿日時: 2025年3月5日