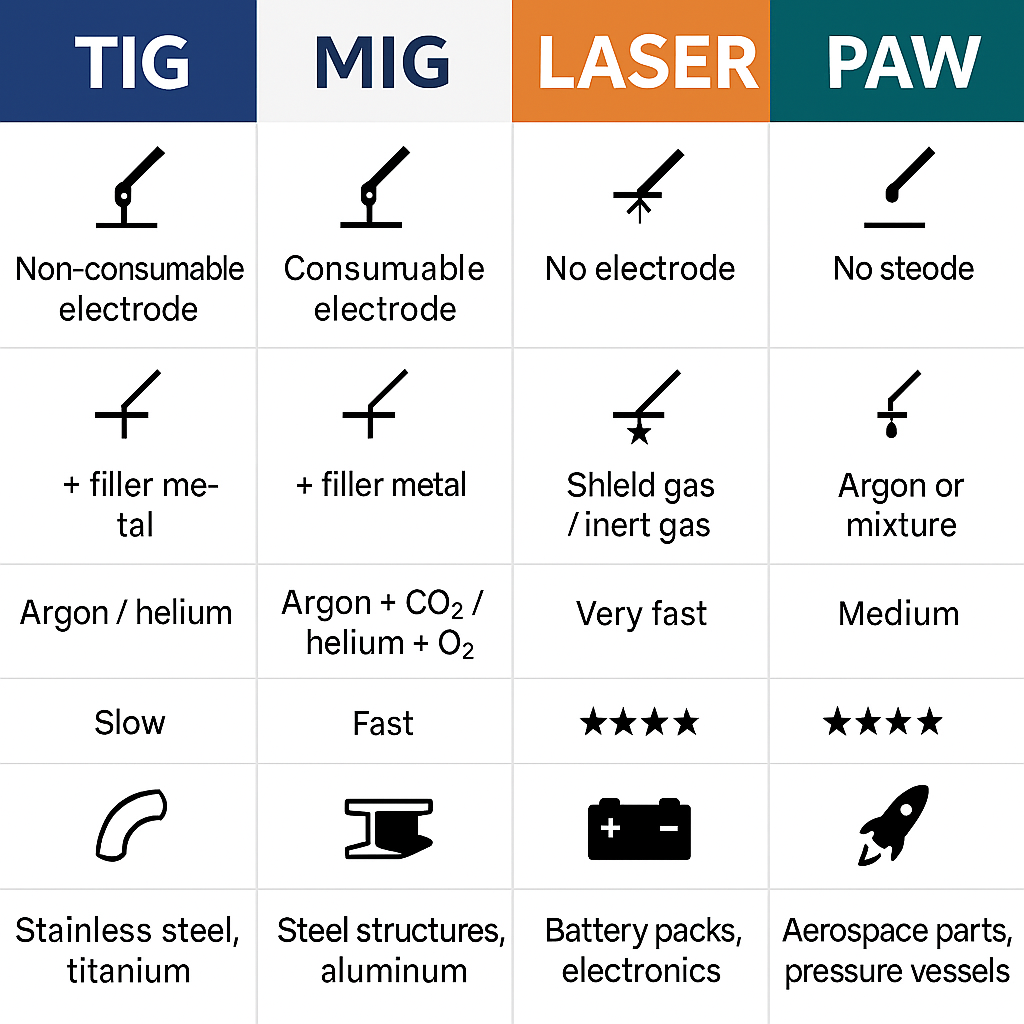

産業オートメーションと精密製造の発展に伴い、従来の溶接方法ではすべてのアプリケーション要件を満たすことは難しくなり、TIG、MIG、レーザー溶接、PAW(プラズマアーク溶接)などの溶接プロセスが生まれ、それぞれの分野で独自の利点を発揮しています。

プロセス原則の違い

- タングステン不活性ガス溶接(TIG):タングステン電極とワークピースの間にアークを発生させ、電極を溶かすことなく、シールドガスで空気をシールドします。高精度、手動操作。

- 金属不活性ガス溶接(MIG):ワイヤとワークピースの間にアークが発生し、ワイヤが自動的に供給、溶融、充填されます。溶接速度はバッチ溶接に適しています。

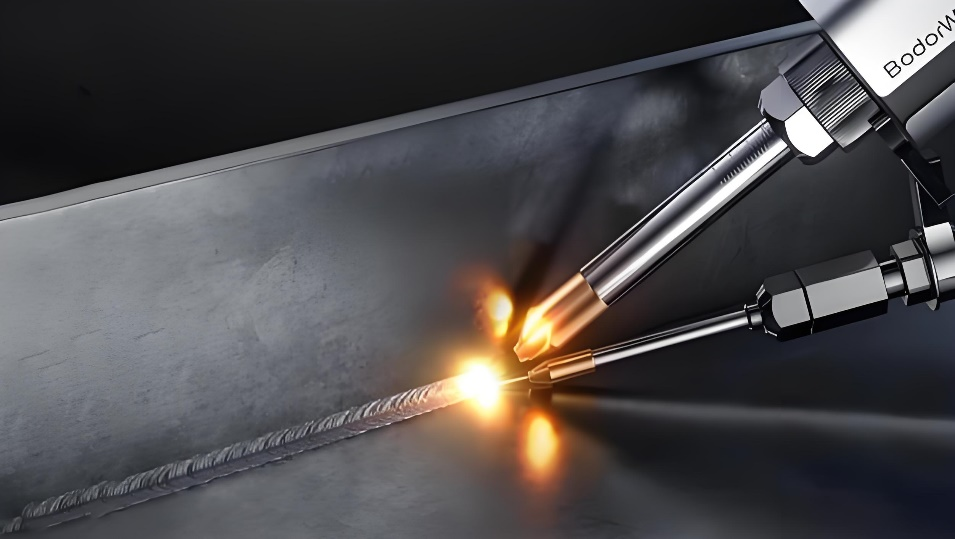

-レーザー溶接(レーザー)高エネルギーレーザービームを用いて金属を溶融することで、深さと形状を正確に制御できます。非接触で熱の影響も少ないです。

-プラズマアーク溶接(PAW):ノズルを収縮させることでプラズマアークが形成され、アーク柱がより集中し、熱密度が高く、深溶融で厚板を溶接することができます。

溶接厚さ範囲

- ティグ溶接: 0.1~6mmの極薄から中厚の材料に適しており、ステンレス鋼やチタン合金の薄肉溶接に最適です。

- ミグ: 中厚板、特に炭素鋼、構造用鋼、アルミニウム合金に適しており、高効率で広範囲に使用できます。

- レーザー:リチウム電池のシールやモーターのエンドキャップなど、厚さ6mm以下の極薄材料に適しています。厚板の場合は、マルチチャンネルスキャンが必要です。

-足:0.1mmの薄板から10mmの厚板まで幅広く対応でき、キーホールモード溶接も実現可能です。

溶接継ぎ目の美観

TIG: 最も美しい溶接継ぎ目。表面は平らで、木目は魚の鱗のよう。肉や高級工芸品によく使用されます。

MIG: 溶接シームが広く、スパッタが多く、溶接シームの外観を必要としない構造部品に適しています。

レーザー溶接:極めて狭く繊細な溶接継ぎ目、後処理はほとんど必要なく、価値の点では TIG に次ぐものですが、速度ははるかに優れています。

PAW: MIG より優れ、TIG に次ぐが、深溶着や自動化により適している。

自動化への適応性

自動化統合に関しては、レーザー溶接と PAW が優れています。

- 高精度

- 溶接シームの軌跡を追跡

- ロボット/ビジョンシステムと組み合わせ可能

MIG は、自動車製造などの自動化生産ラインでも広く使用されています。

TIG は自動オービタル溶接を実現できますが、溶接工のスキルに大きく依存します。

TIG、MIG、レーザー、PAWの比較

TIG、MIG、レーザー、プラズマアーク溶接 (PAW) はそれぞれ、異なるアプリケーション シナリオに対応する溶接ソリューションを表します。

TIG 溶接: 溶接継ぎ目の品質と美しさで知られ、高い溶接精度が求められる薄板材料に適しており、特にステンレス鋼やチタン合金の高級製造でよく使用されます。

MIG溶接:効率が高く、操作が簡単で、中厚板や大量生産に適しており、自動車、建設、機械などの分野の主なプロセスです。

レーザー溶接:速度が速く、熱の影響が少なく、自動化度が高く、3Cエレクトロニクス、電源バッテリー、精密機器などのハイエンド製造に広く使用されています。

PAW 溶接: TIG の安定性とレーザーの深溶融能力を組み合わせたもので、航空宇宙、圧力容器、および高強度と高度な密閉性が求められるその他の重要な部品に適しています。

どのプロセスを選択するかは、材料の種類、溶接厚さ、品質要件、コスト管理、自動化レベルに基づいて総合的に判断する必要があります。

投稿日時: 2025年4月18日