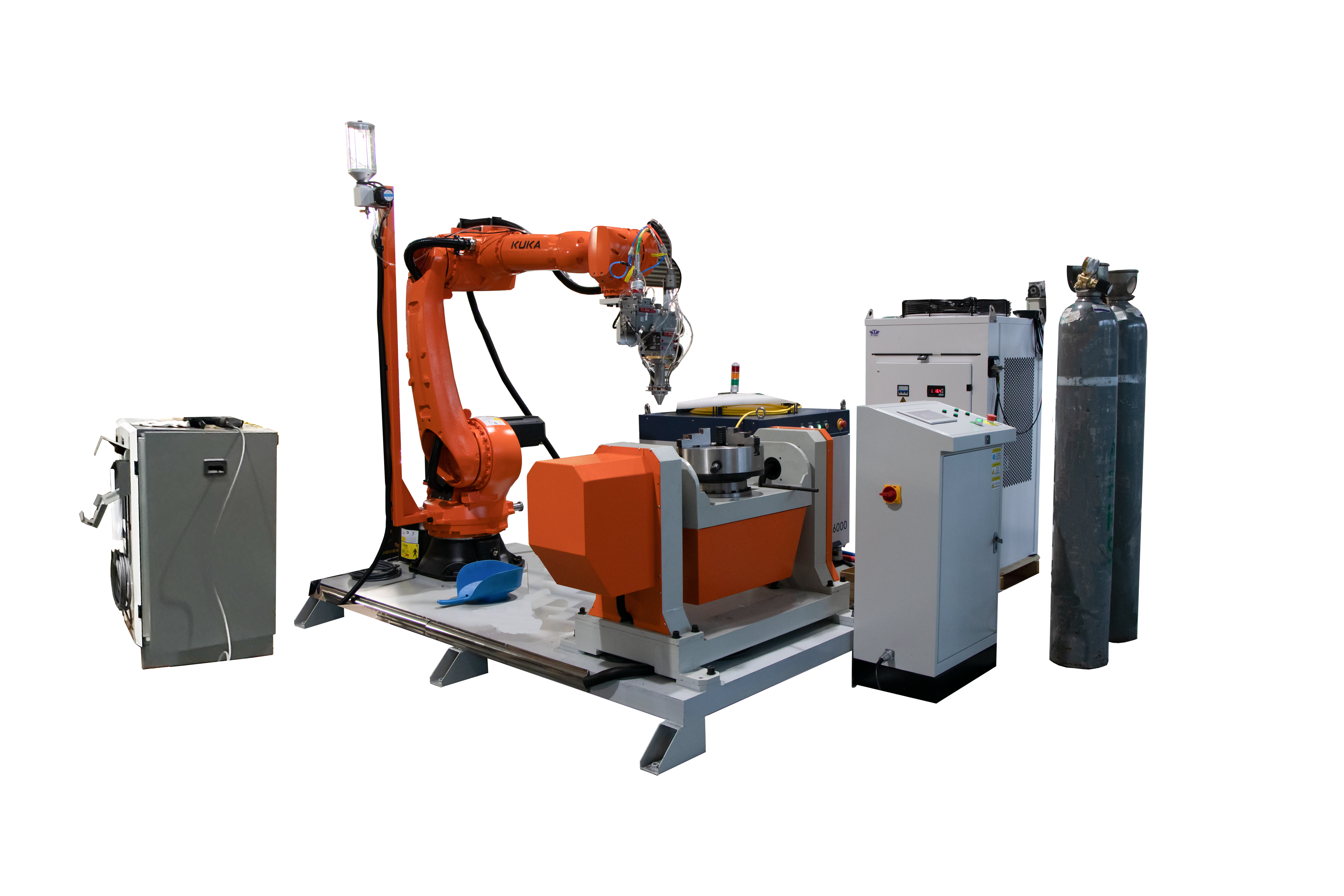

自動レーザークラッディングおよび溶接装置高エネルギーレーザービームを用いて合金粉末やワイヤなどのクラッド材を溶融し、金属基板の表面にクラッドする産業用装置です。この技術は、ワークピースの耐摩耗性、耐腐食性、耐高温性といった表面特性を向上させるとともに、コスト削減と部品寿命の延長を実現します。自動化されたシステムは高精度かつ効率的な操作を保証し、複雑な部品の大量生産や修理に適しています。

I. 動作原理

1.レーザービームの集束:高エネルギーレーザービームは光学系を通してワークの表面に焦点を合わせます。

2. 材料の溶融:溶融材料(粉末またはワイヤ)は、粉末フィーダーまたはワイヤフィーダーシステムを通じてレーザー溶融プールに供給されます。

3. プールの形成:レーザーは基板の表面を溶かして溶融プールを形成し、その中でクラッド材が基板に融合されます。

4.急速冷却:溶融層は急速に冷却されて固化し、母材と冶金的に結合した溶融層を形成します。

II.機器の構成

1. レーザーシステム

- レーザータイプ:ファイバーレーザー, CO₂レーザー, 半導体レーザー。

- 出力範囲: 通常500Wそして10kWプロセス要件に応じて異なります。

3. CNCモーションシステム

- 3 軸/5 軸 CNC プラットフォーム: レーザー ヘッドまたはワークピースの動きを制御し、複雑な形状のクラッディングを実現します。

- ロボットシステム:複雑なワークの多角度加工に適しています。

4. 冷却システム

- レーザー冷却:通常、レーザーを安定して動作させるために水冷システムを採用しています。

- ワークの冷却:過熱による変形や性能低下を防止します。

5.自動制御システム

- ソフトウェアシステム:キャド/カム自動化された生産をサポートするためのプログラミング。

- 監視システム: 溶解プロセス中の温度、レーザー出力、溶融池の状態をリアルタイムで監視します。

III. プロセスの特徴と利点

1. 高精度と高効率

- レーザービーム制御は正確であり、クラッド層の厚さは、0.1~5mm。

- 自動制御システムにより、処理の一貫性と効率性が保証されます。

2. 優れた材料適合性

- さまざまな外装材をサポート:鉄ベース, ニッケルベース, コバルト基合金そして複合材料。

・異種材料間の複合クラッディングを実現し、性能向上を図ることができます。

3. 熱影響部が小さい

- 局所加熱によるレーザークラッディング、基板の変形が小さいため、精密部品の加工に適しています。

4. 冶金接合

- クラッド層とベース材料間の冶金結合、高い結合強度、剥離や剥離の問題を回避します。

5. 修復と強化

- 金型、ベアリング、エンジン部品など、摩耗または損傷した高価値部品の修理に適しています。

IV.応用分野

•金型製造および修理

•航空宇宙

•自動車産業

•石油化学産業

•重機

V. 機器選択のポイント

1. レーザー電力要件

- 薄層クラッド:500W~2kW

- 厚層溶接:3kW~10kW

2. 処理精度

- 高精度が求められる場合は、閉ループ制御システムを搭載した装置を選択してください。

3. 溶融材料の種類

- ワークの材質や使用環境に応じて、適切な粉末供給システムまたはワイヤ供給システムを選択します。

4. 作業スペースと柔軟性

- 装置テーブルまたはロボットアームの可動範囲が生産要件を満たしていることを確認します。

VI.今後の発展の動向

1. インテリジェント制御

- 人工知能と機械学習を統合してコーティングプロセスのパラメータを最適化し、処理品質を向上させます。

2. 複合クラッディング技術

- より高い性能の要求を満たす多層複合材料クラッディングの開発。

3. 環境保護と省エネ

- 資源消費を削減するために、より効率的でエネルギー消費の少ないレーザークラッディングシステムを開発します。

自動レーザークラッディングおよび溶接装置高精度、自動化、材料適合性により、さまざまなハイエンド製造および修理分野で広く使用されている、現代の製造業における重要な技術ツールです。

投稿日時: 2024年12月2日