עם ההתפתחות המהירה של הטכנולוגיה התעשייתית, פלדת אל-חלד נמצאת בשימוש נרחב כחומר עמיד בפני קורוזיה, בעל חוזק גבוה ונעים לעין במגוון יישומים כגון בנייה, רכב, תעופה וחלל ועיבוד מזון. עם זאת, בשל תכונותיו הפיזיקליות והכימיות הייחודיות, תהליך הריתוך של פלדת אל-חלד עומד בפני מספר אתגרים. במאמר זה נדון בפירוט באתגרים של ריתוך פלדת אל-חלד, בשיטות ריתוך נפוצות ובשיטות עבודה מומלצות שיסייעו לאנשי התעשייה לשפר את איכות הריתוך והיעילות.

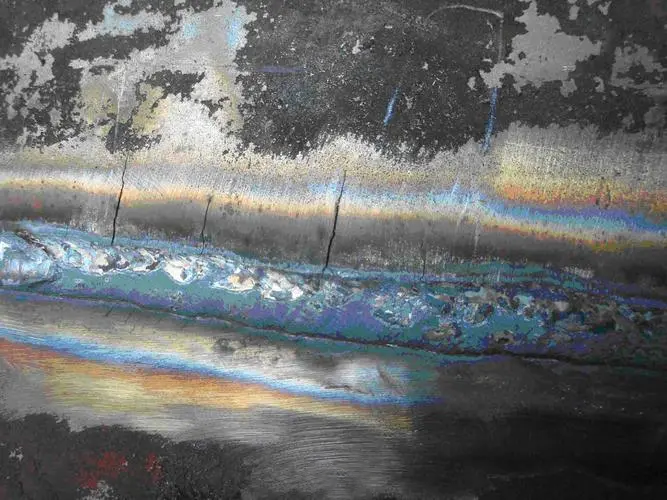

1. חמצון ושינוי צבע בטמפרטורה גבוהה

בתהליך ריתוך בטמפרטורה גבוהה, פני השטח של פלדת אל-חלד נוטים להתחמצן ולהיווצרות שכבת תחמוצת, מה שגורם לשינויי צבע בריתוך ובאזור המושפע מחום. זה לא רק משפיע על האסתטיקה, אלא גם מחליש את עמידות החומר לקורוזיה. כדי למנוע זאת, בדרך כלל יש צורך להשתמש בגז מגן או בכבישה ופסיבציה לאחר הריתוך.

2. רגישות לסדקים תרמיים

במיוחד פלדת אל-חלד אוסטניטית רגישה לסדיקה תרמית במהלך תהליך הקירור של הריתוך בשל מקדם ההתפשטות התרמית הגבוה שלה ומוליכות תרמית נמוכה. סדקים תרמיים מתרחשים בדרך כלל במתכת הריתוך או באזור המושפע מחום, מה שעלול להוביל לכשל של המבנה המרותך במקרים חמורים. על מנת למזער את הסיכון לסדיקה תרמית, יש צורך לשלוט בקפדנות בפרמטרי תהליך הריתוך ולבחור חומרי ריתוך מתאימים.

3. עיוות ריתוך

מכיוון שלפלדת אל-חלד יש מקדם התפשטות תרמית גבוה, תהליך הריתוך ייצור מאמצים תרמיים גדולים, וכתוצאה מכך עיוות של הריתוך. זה בולט במיוחד עבור מבנים גדולים או חלקים בעלי דופן דקה, דבר שעשוי להשפיע על דיוק המימדים ואיכות המראה של המוצר. יש להשתמש באמצעי הידוק ומניעת עיוות סבירים כדי לשלוט בעיוות הריתוך.

4. משקעי ניטריד וקרביד

בתהליך ריתוך בטמפרטורה גבוהה, חנקן ופחמן בפלדת אל-חלד עשויים להגיב עם כרום וליצור ניטרידים וקרבידים, משקעים אלה יפחיתו את עמידות החומר בפני קורוזיה ואת קשיחותו. שליטה בכניסת חום הריתוך, בחירת חומרי ריתוך מתאימים וטיפול בחום לאחר מכן הם המפתח למניעת תופעה זו.

ניתזים ומזהמים הנוצרים במהלך תהליך הריתוך עלולים להידבק לפני השטח של הריתוך ושל חומר הבסיס, ולפגוע באיכות ובמראה הריתוך. דבר זה מחייב שימוש בתהליכי ריתוך מתאימים ובאמצעי הגנה, כגון שימוש בזרם ריתוך נמוך של ניתזים וגז מגן לריתוך.

שיטות ריתוך פלדת אל-חלד

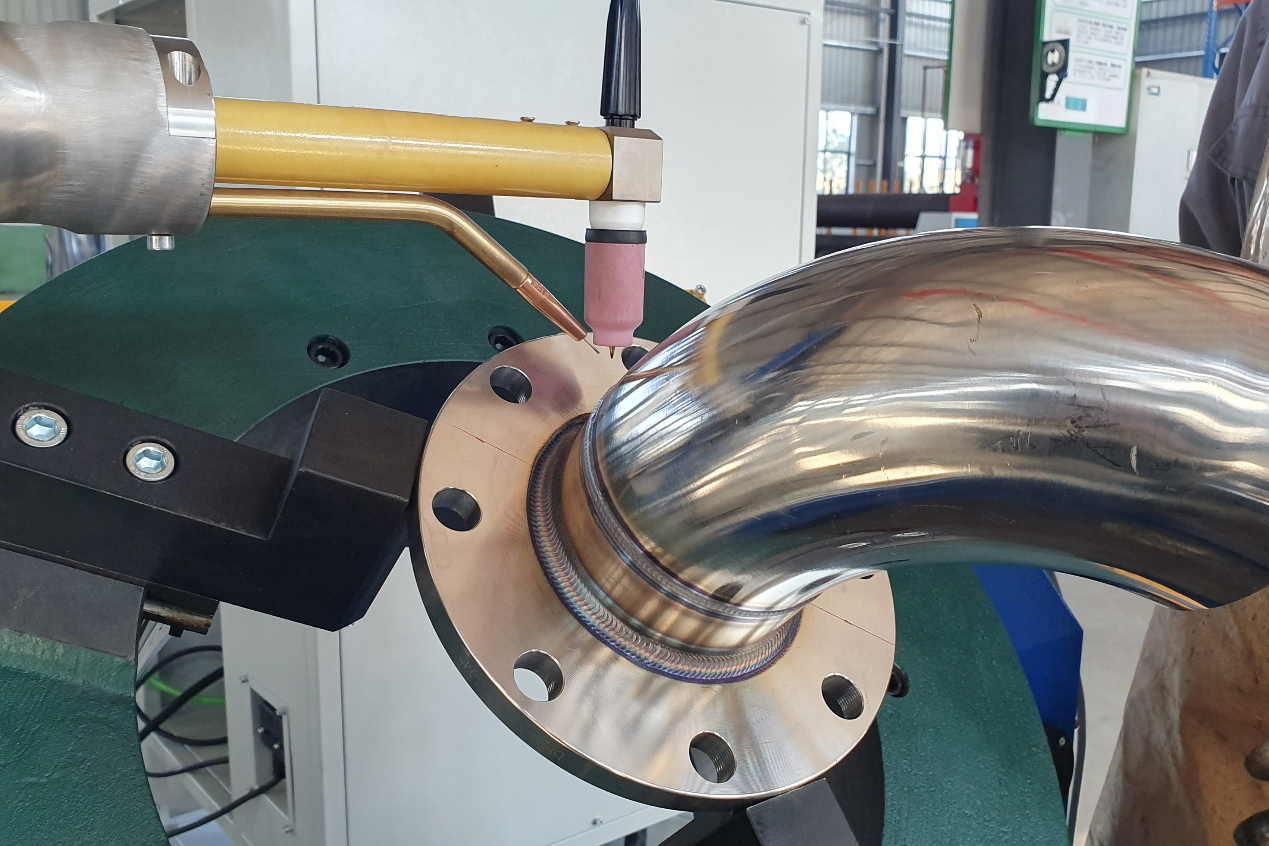

1. ריתוך קשת טונגסטן-ארגון (TIG)

ריתוך TIGהיא שיטת ריתוך המשתמשת באלקטרודת טונגסטן שאינה מתכלה ובהגנה מגז אינרטי (למשל, ארגון), ומתאימה במיוחד לריתוך פלדות אל חלד בעלות דופן דקה. ריתוך TIG מספק תפר ריתוך חלק ואיכותי, והוא נפוץ בשימוש באזורים בהם נדרש ריתוך בדיוק גבוה, כגון ציוד תעופה וחלל ורפואי. על מנת לשפר את יעילות הריתוך, ניתן להשתמש בטכנולוגיית ריתוך TIG בפעמים כדי להפחית עוד יותר את כניסת החום והעיוות.

2. ריתוך MIG (אלקטרודה מותכת)

ריתוך MIG משתמש באלקטרודה מותכת ובהגנה מפני גז אינרטי, המתאימים לריתוך פלטות נירוסטה בעובי בינוני, עם פרודוקטיביות גבוהה. על ידי התאמת הזרם, המתח ומהירות הריתוך, ניתן לשלוט ביעילות על התזות הריתוך ועל צורת בריכת ההיתוך. על מנת לשפר את איכות הריתוך, ניתן להשתמש בהגנה מפני גז מעורב, כגון תערובת של ארגון ופחמן דו-חמצני.

3. ריתוך קשת פלזמה (PAW)

ריתוך קשת פלזמה(PAW) היא טכנולוגיית ריתוך מדויקת ביותר המשתמשת בקשת פלזמה כמקור חום כדי לספק חום ריתוך מרוכז ויציב. PAW מתאים ליישומי ריתוך הדורשיםאיכות גבוהה ועיוות נמוך, כגון ייצור מכשירים מדויקים וציוד מתקדם. בהשוואה לריתוך TIG, PAW מציע מהירויות ריתוך גבוהות יותר ואזור קטן יותר המושפע מחום.

4. ריתוך לייזר

ריתוך בלייזרמשתמש בקרן לייזר בעלת צפיפות אנרגיה גבוהה כמקור חום, אשר מציע יתרונות של מהירות ריתוך מהירה, עיוות נמוך ואזור מושפע חום קטן, והוא מתאים במיוחד לצורכי ריתוך בדיוק גבוה ויעילות גבוהה.ריתוך בלייזרמתאים לריתוך חלקים מבניים דקי דופן ומורכבים, כגון רכיבים אלקטרוניים וייצור חלקי רכב.

5. ריתוך נקודתי בהתנגדות

ריתוך נקודתי בהתנגדות מנצל את החום הנוצר מהזרם החשמלי דרך נקודת המגע לצורך ריתוך, והוא נפוץ בחיבורים דקים מפלדת אל-חלד, כגון ייצור גוף רכב וקונכיות מכשירי חשמל. השיטה מהירה, עם חיבורי ריתוך קטנים ומתאימה לייצור המוני.

שיטות עבודה מומלצות לריתוך פלדת אל-חלד

כדי להבטיח ריתוך נירוסטה באיכות גבוהה, להלן מספר שיטות עבודה מומלצות המוכרות בתעשייה:

1. ניקוי משטחים

לפני הריתוך, יש לנקות היטב את משטחי הנירוסטה כדי להסיר שומנים, תחמוצות ומזהמים אחרים ולמנוע פגמים בריתוך. ניתן לנקות באמצעות חומרי ניקוי כימיים או כלי השחזה מכניים.

2. בקרת כניסת חום

שלטו בכניסת החום על ידי התאמת זרם הריתוך, המתח ומהירות הריתוך כדי למנוע כניסת חום מוגזמת המובילה להתחממות יתר של מתכת הריתוך, מה שבתורו מפחית את הסיכון לסדקים תרמיים ועיוותים בריתוך.

3. שימוש בגז מגן

יש להשתמש בגז מגן מתאים (למשל ארגון טהור או הליום) במהלך הריתוך כדי למנוע מגע של אזור הריתוך עם אוויר ולמנוע חמצון וניטרידינג. עבור חומרים בעלי דופן עבה, ניתן להשתמש בשכבה כפולה של גז מגן כדי לשפר את אפקט ההגנה.

4. חימום מקדים וטיפול לאחר חימום

עבור פלדת אל-חלד עבה דופן או פלדת אל-חלד עתירת פחמן, חימום מוקדם לפני הריתוך וטיפול בחום לאחר הריתוך יכולים להפחית עומס תרמי וסדקים. יש לבחור את טמפרטורת החימום המקדים ואת טמפרטורת הטיפול בחום בהתאם לסוג החומר ותהליך הריתוך.

5. בחירת חומר ריתוך מתאים

השתמשו בחומרי ריתוך התואמים לחומר הבסיס כדי להבטיח שלמתכת הריתוך ולחומר הבסיס יש הרכב כימי ותכונות מכניות דומים, על מנת להבטיח את חוזק ועמידות בפני קורוזיה של החיבור המרותך.

6. בדיקת איכות ריתוך

לאחר השלמת הריתוך, יש לבצע בדיקת איכות הריתוך, כגון בדיקת רנטגן, בדיקת אולטרסאונד ובדיקת חדירת צבע, על מנת להבטיח שהחיבורים המרותכים נקיים מפגמים כגון סדקים, נקבוביות ולכידת סיגים.

סיכויים עתידיים

עם התקדמות המדע והטכנולוגיה, טכנולוגיית ריתוך פלדות אל-חלד תמשיך להתפתח לכיוון יעילות גבוהה, אינטליגנציה וירוקה. בעתיד, רובוטי ריתוך אוטומטיים ומערכות בקרת ריתוך חכמות ישפרו עוד יותר את יעילות הריתוך ואיכותו. במקביל, המחקר והפיתוח של טכנולוגיית ריתוך ידידותית לסביבה יהפכו גם הם לכיוון חשוב להפחתת פליטות גזים מזיקים ובזבוז חומרים בתהליך הריתוך.

זמן פרסום: 20 ביוני 2024