רובוט הקשחת לייזר

אֵיכוּת

לכיבוי בלייזר יש צפיפות הספק גבוהה, מהירות קירור מהירה, ללא צורך במים או שמן או חומרי קירור אחרים, והוא תהליך כיבוי נקי ומהיר. תהליך הקשייה האינדוקטיבית, הקשייה בלהבה, קרבוריזציה ומרווה, בהשוואה לשכבת הקשייה מרווה בלייזר, קשיות גבוהה (בדרך כלל גבוהה יותר מהקשייה האינדוקטיבית 1-3 HRC), עיוות קטן, עומק החימום ומסלול החימום קלים לשליטה, אוטומציה קלה, ללא צורך בסליל אינדוקציה בגודל הרכיב המתאים בהתאם לעיצוב שונה של התקנים שונים. עיבוד של חלקים גדולים אינו דורש הגבלות גודל של תנור טיפול בחום כימי אחר, ולכן בתחומים תעשייתיים רבים מחליפים בהדרגה את תהליכי הקשייה האינדוקטיבית והטיפול בחום כימי ותהליכים מסורתיים אחרים. חשוב במיוחד הוא שניתן להתעלם כמעט לחלוטין מעיוות החומר לפני ואחרי הקשייה בלייזר, ולכן הוא מתאים במיוחד לטיפול פני השטח של חלקים בדיוק גבוה.

עומק השכבה המוקשה בלייזר הוא בדרך כלל בין 0.3 מ"מ ל-2.0 מ"מ, תלוי בהרכב הרכיב, גודלו וצורתו, ופרמטרי תהליך הלייזר. כאשר משטח השן של גלגל שיניים גדול וציר חלקי הציר הגדול עוברים קירור, חספוס פני השטח נותר כמעט ללא שינוי, והוא יכול לענות על צרכי תנאי העבודה בפועל ללא עיבוד מכני לאחר מכן.

טכנולוגיית כיבוי התכה בלייזר היא שימוש בקרן לייזר לחימום פני השטח של המצע מעל לטמפרטורת ההיתוך. עקב קירור הולכת החום הפנימית של המצע, פני השטח של שכבת ההיתוך מתקררים ומתמצקים במהירות. המיקרו-מבנה המתקבל לאחר התכה צפוף מאוד, והמיקרו-מבנה לאורך כיוון העומק הוא בסדר של שכבת התמצקות התכה, שכבת התקשות שינוי פאזה, אזור מושפע חום ומצע. לשכבת ההיתוך בלייזר יש עומק התקשות עמוק יותר, קשיות גבוהה יותר ועמידות טובה יותר בפני שחיקה מאשר לשכבת כיבוי בלייזר. החיסרון של טכניקה זו הוא שחספוס פני השטח של חומר העבודה ניזוק במידה מסוימת, דבר שבדרך כלל צריך להיות משוחזר על ידי עיבוד שבבי לאחר מכן. על מנת להפחית את חספוס פני השטח של החלק לאחר טיפול בהתכה בלייזר ולהפחית את כמות העיבוד שלאחר מכן, אוניברסיטת הואז'ונג למדע וטכנולוגיה הכינה ציפוי כיבוי התכה מיוחד בלייזר, שיכול להפחית במידה ניכרת את חספוס פני השטח של שכבת ההיתוך. חספוס פני השטח של גלילים, מובילים וחומרי עבודה אחרים מחומרים שונים בתעשיית המתכת שטופלו בהתכה בלייזר היה קרוב לרמת כיבוי הלייזר.

חומרים יישומיים

מרווה בלייזר יושם בהצלחה לחיזוק פני השטח של חלקים מתובלים בתעשיית המתכת, תעשיית המכונות והתעשייה הפטרוכימית, במיוחד בשיפור חיי השירות של חלקים מתובלים כגון גלילים, מדריכים, גלגלי שיניים וקצוות חיתוך, ההשפעה יוצאת דופן, והשיגה יתרונות כלכליים וחברתיים גדולים. בשנים האחרונות, הוא נמצא בשימוש נרחב יותר ויותר בחיזוק פני השטח של תבניות, גלגלי שיניים וחלקים אחרים.

היישום המעשי

ניתן להשתמש בטכנולוגיית לייזר לחיזוק פני השטח של מסילות מדריך שונות, גלגלי שיניים גדולים, גלגלי שיניים, דופן גליל, תבניות, בולמי זעזועים, גלגלי חיכוך, גלילים וחלקי גלילים. חומר מתאים לפלדת פחמן בינונית וגבוהה, ברזל יצוק.

דוגמה ליישום של כיבוי לייזר: ספר הציור הנע של גליל מנוע מברזל יצוק המחוזק על ידי כיבוי לייזר מגדיל את קשיותו מ-HB230 ל-HB680, וחיי השירות שלו גדלים פי 2 ~ 3.

גלגל שיניים הוא חלק נפוץ בתעשיית ייצור המכונות. על מנת לשפר את כושר הנשיאה של גלגל השיניים, יש צורך להקשיח את פני השטח של גלגל השיניים. ישנן שתי בעיות עיקריות בטיפול מסורתי להקשיח גלגלי שיניים, כגון טיפול כימי לפני השטח כגון קרבוריזציה וניטריד, כיבוי פני השטח באינדוקציה, כיבוי פני השטח בלהבה וכו', כלומר, העיוות גדול לאחר טיפול בחום ולא קל להשיג פיזור אחיד של השכבה המוקשה לאורך פרופיל השן, דבר המשפיע על חיי השירות של גלגל השיניים.

מאפיינים

1. חלקי המרווה אינם מתעוותים ומחזור התרמי של מרווה הלייזר מהיר.

2. כמעט ללא נזק לחספוס פני השטח באמצעות ציפוי דק עם הגנה נוגדת חמצון.

3. כיבוי בקרה נומרית של כיבוי לייזר ללא כימות סדקים.

4. מרווה בקרה מספרית עבור מיקום מרווה מקומי, חריץ ומרווה חריץ.

5. כיבוי לייזר נקי ואינו דורש חומרי קירור כגון מים או שמן.

6. קשיות הריכוך גבוהה יותר מזו של השיטה הקונבנציונלית, המיקרו-מבנה של שכבת הריכוך בסדר, והקשיחות טובה.

7. מרווה בלייזר הוא חימום מהיר, מרווה עצמית, אינו דורש בידוד תנור ומרווה נוזל קירור, זהו תהליך טיפול בחום ירוק וללא זיהום לסביבה, שניתן ליישם בקלות על מרווה אחיד על פני שטח עובש גדולים.

8. בשל מהירות חימום הלייזר המהירה, האזור הקטן המושפע מחום, ומרווה חימום סריקת פני השטח, כלומר מרווה חימום מקומי מיידי, העיוות של התבנית המטופלת קטן מאוד.

9. מכיוון שזווית סטיית קרן הלייזר קטנה מאוד ובעלת כיווניות טובה, היא יכולה לכבות את פני התבנית באופן מקומי באמצעות מערכת הנחיית האור.

10. עומק שכבת התקשות משטח לייזר הוא בדרך כלל 0.3 ~ 1.5 מ"מ.

הֶרכֵּב

לייזר

הציוד המשמש לכיבוי לייזר כולל לייזר פלט סיבים מוליכים למחצה, לייזר סיבים, לייזר במצב מוצק לחלוטין, ביניהם לייזר פלט סיבים מוליכים למחצה נמצא בשימוש נרחב בתחום הכיבוי.

בבחירת לייזר יש לקחת בחשבון את ההיבטים הבאים:

1. פלט לייזר בעל איכות קרן טובה, קצב המרה אלקטרו-אופטי, צמצם מספרי של סיבים ויציבות מצב ומצב.

2. יציבות עוצמת פלט הלייזר.

3. על הלייזר להיות בעל אמינות גבוהה ולהיות מסוגל לעמוד בעבודה רציפה בסביבת עיבוד תעשייתית.

4. הלייזר עצמו צריך להיות בעל תפקודי תחזוקה, אבחון תקלות וחיבור טובים;

5. הפעולה פשוטה ונוחה.

6. היכולת הכלכלית והטכנית של יצרן מכירת הציוד, רמת האמינות שלו. יש להימנע מ"התחשבות בנקודות".

7. האם מקור חלקי השחיקה המשלים של הציוד מובטח והאם ערוץ האספקה חלק.

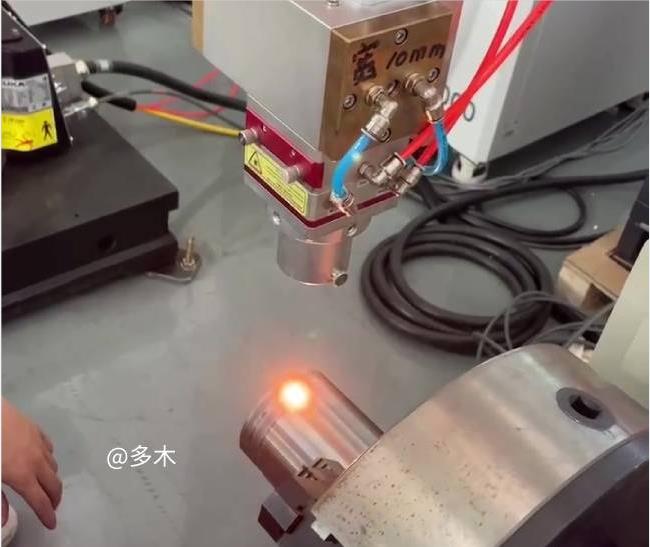

תצוגת תמונה