השימוש בטכנולוגיית חיפוי פלזמה לחיזוק פני השטח של מקדחי PDC הוא אמצעי יעיל לשיפור עמידותם בפני שחיקה, עמידותם בפני פגיעות ועמידותם בפני קורוזיה.

1. שלב ההכנה

(1) קבע את חומר החיפוי

- חומרי חיפוי נפוצים:

- סגסוגת מבוססת קובלט: עמידות גבוהה בפני שחיקה ועמידות בפני קורוזיה.

- סגסוגת מבוססת ניקל: עמידה בפני חמצון בטמפרטורה גבוהה וקורוזיה כימית.

- סגסוגות מבוססות ברזל: חסכוניות ומתאימות לדרישות עמידות בינוניות לשחיקה.

- סגסוגות מחוזקות בחלקיקים קרמיים: לדוגמה WC (טונגסטן קרביד), TiC (טיטניום קרביד) וכו' לדרישות עמידות גבוהות מאוד בפני שחיקה.

(2) קביעת שטח החיפוי

- ציפוי ההיתוך של מקדחי PDC מכוון בדרך כלל ל:

- חלק צדדי: לשיפור עמידות בפני שחיקה ולהפחתת חיכוך ואובדן חיתוך.

- פני השטח של הגופה: לשיפור העמידות הכוללת בפני קורוזיה ופגיעות.

(3) טיפול מקדים לפני השטח

- נקו את אזור החיפוי כדי להסיר שמן, תחמוצות, ציפויים וזיהומים.

- טיפול באמצעות ליטוש מכני או התזת חול להגברת חספוס פני השטח ולשיפור הקשר של שכבת החיפוי המותכת עם המצע.

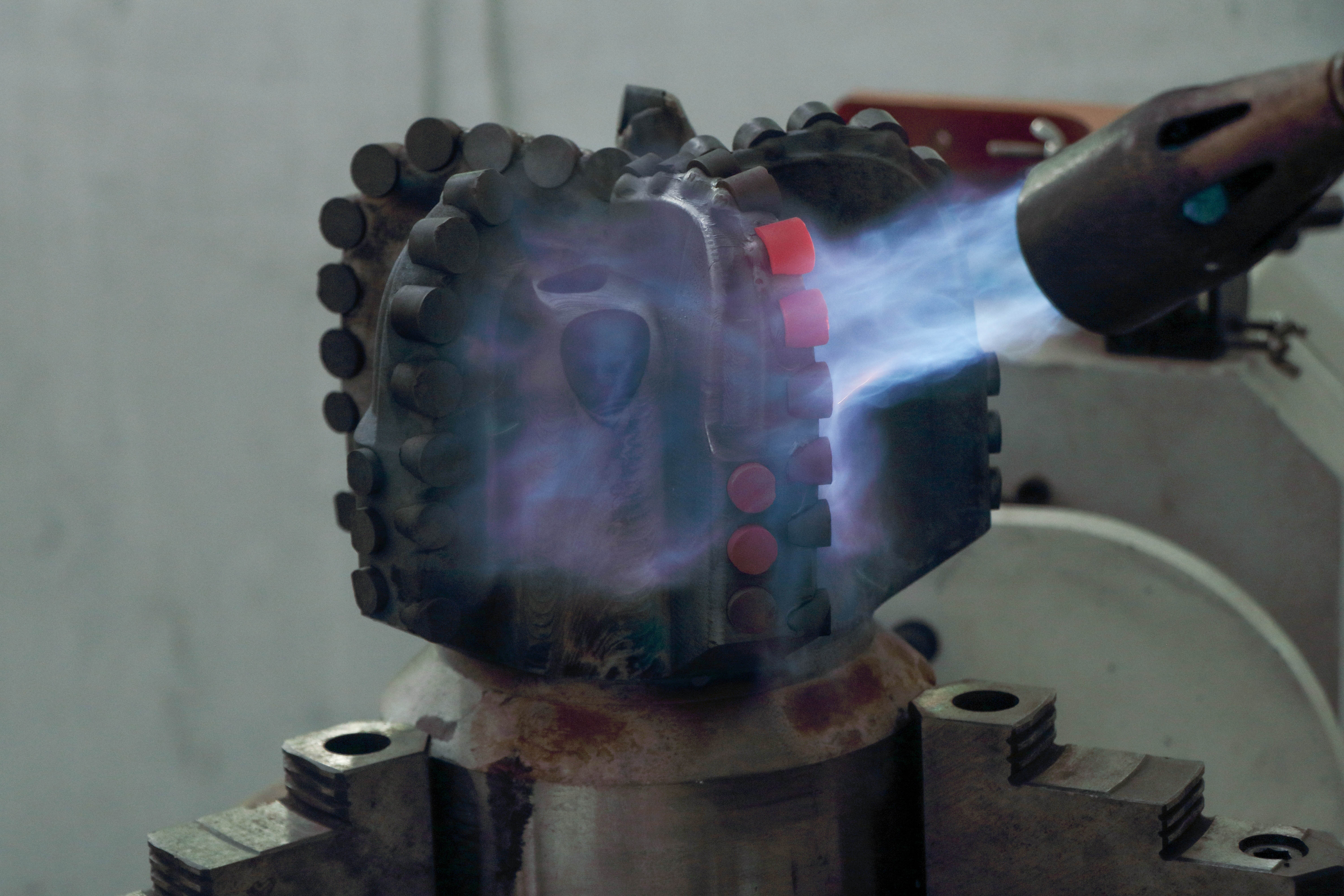

2. יישום תהליך החיפוי

(1) הקמת ציוד חיפוי פלזמה

- הרכב הציוד:

אקדח ריתוך פלזמה, מזין אבקה, מכונת ריתוך פלזמה אוטומטיתוכו'.

- קבע את הפרמטרים המרכזיים:

- זרם ומתח קשת: בחרו בהתאם לחומר המיועד לציפוי, בדרך כלל בטווח של 100-300A.

- קלט חום: כוונון לשליטה על עיוות המצע וקצב הדילול.

- קצב הזנת אבקה: בדרך כלל בטווח של 10~50 גרם/דקה כדי להבטיח אחידות של שכבת החיפוי.

(2) ביצוע חיפוי

- תהליך החיפוי:

1. תחילת קשת פלזמה, היווצרות בריכת התכה בטמפרטורה גבוהה.

2. באמצעות מערכת הזנת האבקה, חומר האבקה מרוסס לתוך בריכת המותך ומחובר באופן מטלורגי למצע.

3. בהתאם לצורת המקדח, לאורך הנתיב שנקבע לקבלת חיפוי אחיד, כדי להבטיח שלא תהיה דליפה של החיפוי או התכה יתר.

- שליטה בהשפעה תרמית: הימנעו מחימום יתר או עיוות של מצע מקדח PDC על ידי התאמת פרמטרי קשת הפלזמה ושיטת הקירור.

(3) טיפול קירור

- קירור טבעי או אימוץ שיטת קירור מהירה מבוקרת כדי למנוע סדקים הנגרמים כתוצאה מלחץ תרמי.

3. שלב לאחר הטיפול

(1) בדיקת איכות החיפוי

- בדיקת מראה: יש לבדוק האם שכבת החיפוי אחידה, נקייה מסדקים וחורי אוויר.

- בדיקות ביצועים: מדידת קשיות, עובי (בדרך כלל ב-0.5 ~ 3 מ"מ), חוזק הדבקה ומדדים אחרים.

- בדיקות לא הרסניות: השתמשו בבדיקות אולטרסאונד או קרני רנטגן כדי לאתר פגמים פנימיים.

(2) גימור

- אם המשטח מחוספס לאחר חיפוי היתוך, נדרש טיפול חריטה או ליטוש כדי לעמוד בדרישות הגודל והצורה של מקדחי PDC.

(3) אופטימיזציה של ביצועים

- טיפול בחום: מרווה או חיסון של שכבת החיפוי המותכת במידת הצורך כדי לייעל עוד יותר את תכונות הארגון שלה.

4. אמצעי זהירות

1. הימנעו מנזקי התחממות יתר

- במהלך ציפוי פלזמה, יש לשלוט בקפדנות בכניסת החום כדי למנוע נזק תרמי לתוסף PDC ולמצע.

2. התאמת חומרים

- יש להתאים את חומר החיפוי לחומר מצע ביט ה-PDC כדי להבטיח את חוזק ההדבקה ועקביות הביצועים.

3. בקרת סביבה

- ככל האפשר בסביבה עם לחות נמוכה או גז מגן כדי למנוע חמצון המשפיע על איכות החיפוי.

ניתן להשתמש בתהליך זה כדי לשפר את הביצועים של ביטים PDC חדשים וכן לתיקון ביטים שחוקים.

זמן פרסום: 9 בינואר 2025