Quali fattori sono correlati al tasso di utilizzo della polvere per rivestimento laser ad alta velocità?

La tecnologia di rivestimento laser ad alta velocità ha registrato notevoli progressi. La ricerca per migliorare l'efficienza di lavorazione e ridurne i costi è senza fine. Come continuare a ridurre i costi di lavorazione è ancora un tema importante della ricerca sul rivestimento laser ad alta velocità.

Poiché il costo della polvere rappresenta l'80% - 90% del costo totale del cladding laser, migliorarne il tasso di utilizzo è un importante problema tecnico da risolvere nel cladding laser ad alta velocità. Pertanto, è fondamentale scoprire quali fattori influiscono sul tasso di utilizzo della polvere nel cladding laser ad alta velocità. Analizzeremo questi fattori uno per uno e spiegheremo come migliorare il tasso di utilizzo della polvere nel cladding laser ad alta velocità.

(1) dimensione del punto di fusione

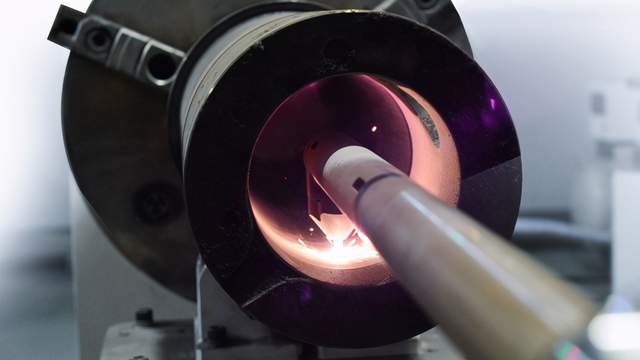

Il fattore principale che influenza il tasso di utilizzo della polvere per deposizione laser ad alta velocità è la dimensione dello spot del bagno di fusione, ovvero la dimensione dello spot del laser che colpisce la superficie del substrato. A seconda della potenza del laser, lo spot del bagno di deposizione laser ad alta velocità può essere selezionato tra 1 mm e 5 mm. Nel lavoro pratico, è necessario selezionare la dimensione adeguata dello spot del bagno di fusione in base alla potenza laser dell'apparecchiatura.

La zona di bagno fuso è troppo piccola e il tasso di utilizzo della polvere è basso; la zona di bagno fuso è troppo grande e la planarità della superficie del rivestimento diminuisce. Aumentare la zona di bagno fuso può migliorare il tasso di utilizzo della polvere, ma se la zona di bagno fuso è troppo grande, la planarità del rivestimento sarà ridotta, quindi anche il successivo processo di molatura e lucidatura causerà uno spreco di polvere. Anche per il rivestimento laser ad alta velocità, il tasso di utilizzo della polvere non può essere considerato solo nel processo di rivestimento, ma il tasso di utilizzo complessivo della polvere dopo la molatura e la lucidatura nell'intero processo di rivestimento.

(2) diametro del foro di uscita della polvere della testa di rivestimento

Il diametro del foro di uscita della polvere della testa di rivestimento determina lo spessore del flusso di polvere. Più piccola è l'apertura, più fine è il flusso di polvere, ma più fine è il flusso di polvere, più rapida è la dispersione del flusso di polvere. Nel lavoro effettivo, il diametro appropriato del foro di uscita della polvere deve essere selezionato in base all'altezza del rivestimento e alla dimensione del punto di fusione, in modo da garantire che il diametro del punto di polvere sulla superficie del substrato sia inferiore al diametro del punto di fusione, altrimenti la polvere oltre la dimensione del punto di fusione verrà persa e sprecata.

(3) potenza laser

La potenza del laser deve essere sufficientemente elevata da garantire la completa fusione della polvere che cade nel punto di fusione. Quando la quantità di polvere alimentata e gli altri parametri sono costanti, maggiore è la potenza del laser, maggiore è il tasso di utilizzo della polvere.

(4) dimensione dell'alimentazione della polvere

Quando si determina la potenza laser dell'apparecchiatura, minore è la quantità di polvere alimentata, maggiore è il tasso di utilizzo della polvere. Tuttavia, ridurre la quantità di polvere alimentata influirà sull'efficienza di rivestimento. Se l'efficienza di rivestimento non viene considerata, il tasso di utilizzo della polvere può raggiungere il 100% controllando la quantità di polvere alimentata, ma questa pratica è inutile.

(5) velocità lineare del rivestimento

La velocità lineare del cladding laser ad alta velocità è diverse volte o addirittura decine di volte superiore a quella del cladding laser tradizionale. Quando la velocità di movimento relativa tra il substrato e la testa di cladding è elevata, l'energia cinetica delle particelle di polvere sulla superficie del substrato è elevata, quindi l'espulsione della polvere è elevata e il tasso di utilizzo della polvere sarà ridotto. Inoltre, quando si determina la potenza del laser, maggiore è la velocità di movimento relativa tra la testa di cladding e il substrato, minore è la temperatura del bagno fuso e minore è il tasso di utilizzo della polvere.

(6) volume del pezzo in lavorazione

A parità di parametri di rivestimento, maggiore è il diametro (volume) del pezzo, minore è il tasso di utilizzo della polvere. Questo perché quando il volume è elevato, l'energia laser viene assorbita maggiormente dalla matrice e la temperatura del bagno fuso non è sufficientemente elevata. Pertanto, per pezzi di grandi volumi, è necessario utilizzare apparecchiature di rivestimento più potenti per migliorare il tasso di utilizzo della polvere.

(7) granulometria della polvere

La polvere per deposizione laser ad alta velocità ha un tempo di interazione con la luce breve, quindi è necessario selezionare la polvere con una granulometria adeguata in base alla potenza del laser. Le particelle di polvere di grandi dimensioni impediscono alla polvere di fondersi in un tempo limitato, con conseguente perdita di spruzzi durante l'espulsione.

Di seguito sono elencati sette fattori principali che influenzano il tasso di utilizzo della polvere per rivestimento laser ad alta velocità. Per migliorare il tasso di utilizzo della polvere e ridurre i costi di lavorazione del rivestimento, è necessario selezionare parametri tecnici hardware e parametri di processo di rivestimento appropriati in base alle condizioni specifiche dell'attrezzatura e del pezzo da rivestire.

Anche in questo caso, si sottolinea che il tasso di utilizzo della polvere dovrebbe considerare il tasso di utilizzo della polvere dell'intero processo di lavorazione, piuttosto che il tasso di utilizzo della polvere del semplice processo di placcatura. Il tasso di utilizzo della polvere della placcatura laser ordinaria può raggiungere il 100%, ma il tasso di utilizzo complessivo della polvere è spesso inferiore al 50%.

Data di pubblicazione: 24-08-2022