Torcia per saldatura al plasmaÈ ampiamente utilizzato come strumento di saldatura efficiente per lavori di saldatura ad alta precisione. Poiché il suo principio di funzionamento prevede l'utilizzo di un arco ad alta temperatura e di un flusso di gas, possono verificarsi alcuni problemi comuni durante il suo utilizzo. Di seguito è riportato un elenco dei problemi più comuni con le torce per saldatura al plasma e come risolverli:

1. Instabilità dell'arco di saldatura

Analisi delle cause:

- L'uscita dell'alimentatore per saldatura è instabile e la corrente fluttua notevolmente.

- L'ugello o l'elettrodo della pistola per saldatura sono danneggiati, con conseguente flusso di gas irregolare.

- La pressione di alimentazione del gas è instabile o la qualità del gas non è buona (ad esempio, troppo ossigeno, impurità di argon).

- La corrente di saldatura è troppo bassa o l'arco non è regolato correttamente.

Soluzione:

- Controllare l'alimentazione elettrica della saldatura per assicurarsi che tensione e corrente siano stabili.

- Controllare e sostituire gli elettrodi o gli ugelli danneggiati, mantenere una buona distanza tra elettrodi e ugelli.

- Controllare la pressione e la portata del gas per garantire la purezza del gas erogato.

- Regolare la corrente di saldatura e la lunghezza dell'arco in modo che rientrino nel normale intervallo operativo.

2. Pozza di fusione instabile, si verifica una saldatura irregolare

Analisi delle cause:

- Una corrente di saldatura impostata in modo errato, troppo alta o troppo bassa, può compromettere la stabilità del bagno di fusione.

- La portata del gas è troppo grande o troppo piccola, con conseguente copertura del gas insufficiente e conseguente compromissione della forma della saldatura.

- La distanza tra la torcia di saldatura e il pezzo da saldare è troppo grande o troppo piccola, con conseguente arco instabile.

Soluzione:

- Regolare la corrente e la tensione in modo appropriato in base al materiale di saldatura e allo spessore della piastra.

- Regolare il flusso del gas per garantire una copertura uniforme ed evitare fori o inclusioni di gas.

- Regolare la distanza tra la torcia di saldatura e il pezzo in lavorazione per mantenere la corretta lunghezza dell'arco.

3. L'elettrodo è usurato o bruciato troppo rapidamente.

Analisi delle cause:

- La corrente di saldatura è troppo elevata, con conseguente surriscaldamento dell'elettrodo.

- Flusso di gas insufficiente e scarso effetto di raffreddamento.

- La presenza di agenti inquinanti (come olio, umidità, ecc.) nell'ambiente di saldatura provoca l'instabilità dell'arco, che a sua volta aumenta l'usura degli elettrodi.

Soluzione:

- Controllare e regolare la corrente di saldatura per evitare che sia troppo alta o troppo bassa.

- Aumentare il flusso del gas per garantire un buon effetto di raffreddamento.

- Mantenere pulito l'ambiente di saldatura ed evitare la contaminazione della superficie del pezzo.

4. Ugelli intasati o depositi di carbonio

Analisi delle cause:

- Un flusso di gas insufficiente o instabile porta all'accumulo di carbonio all'interno delugello.

- Utilizzo di corrente non idonea o lunghezza dell'arco eccessiva durante la saldatura, con conseguente aumento del carico sull'ugello.

- La qualità del materiale di saldatura produce fuliggine o impurità eccessive.

Soluzione:

- Controllare e pulire regolarmente l'ugello per garantire un flusso d'aria regolare.

- Regolare la corrente e la lunghezza dell'arco per evitare il surriscaldamento dell'ugello.

- Utilizzare materiali di saldatura di alta qualità per ridurre al minimo la generazione di impurità.

5. Surriscaldamento della pistola per saldatura

Analisi delle cause:

- La corrente di saldatura è troppo alta, per cui la torcia di saldatura funziona troppo spesso e non dissipa abbastanza calore.

- Utilizzo eccessivo del processo di saldatura, con conseguente dissipazione non tempestiva del calore della torcia di saldatura.

- Guasto o inefficienza insufficiente del sistema di raffreddamento della pistola di saldatura (ad esempio raffreddamento ad acqua o ad aria).

Soluzione:

- Controllare il tempo e la frequenza di saldatura, evitare di lavorare ininterrottamente per troppo tempo.

- Controllare e riparare il sistema di raffreddamento della torcia per garantirne il corretto funzionamento.

- Utilizzare parametri di corrente e di saldatura adeguati per evitare il surriscaldamento. 6.

6. Perdita di gas

Analisi delle cause:

- Tubazioni, raccordi o valvole del gas allentati o deteriorati, con conseguente perdita di gas.

- Una scarsa tenuta della zona di collegamento della torcia o le alte temperature generate durante la saldatura hanno danneggiato il materiale di tenuta.

Soluzione:

- Ispezionare periodicamente le tubazioni e i raccordi del gas per garantire la tenuta stagna dei collegamenti.

- Sostituire le guarnizioni deteriorate o danneggiate per evitare perdite di gas.

- Utilizzare un materiale di tenuta adatto per garantire che non si rompa alle alte temperature.

7. Porosità durante la saldatura

Analisi delle cause:

- L'erogazione del gas è instabile o impura, per cui il gas protettivo non riesce a coprire completamente la saldatura.

- La presenza di olio, umidità o altre impurità sulla superficie del pezzo durante la saldatura contamina il bagno di fusione.

- La corrente di saldatura è troppo bassa, con conseguente bagno di fusione incompleto e impossibilità di fuoriuscita efficace del gas.

Soluzione:

- Garantire una fornitura di gas stabile e una purezza del gas qualificata.

- Pulire la superficie del pezzo in lavorazione per assicurarsi che non vi siano olio, umidità o altri contaminanti.

- Regolare la corrente e i parametri di saldatura per garantire che il bagno fuso sia completamente formato ed evitare blocchi di gas.

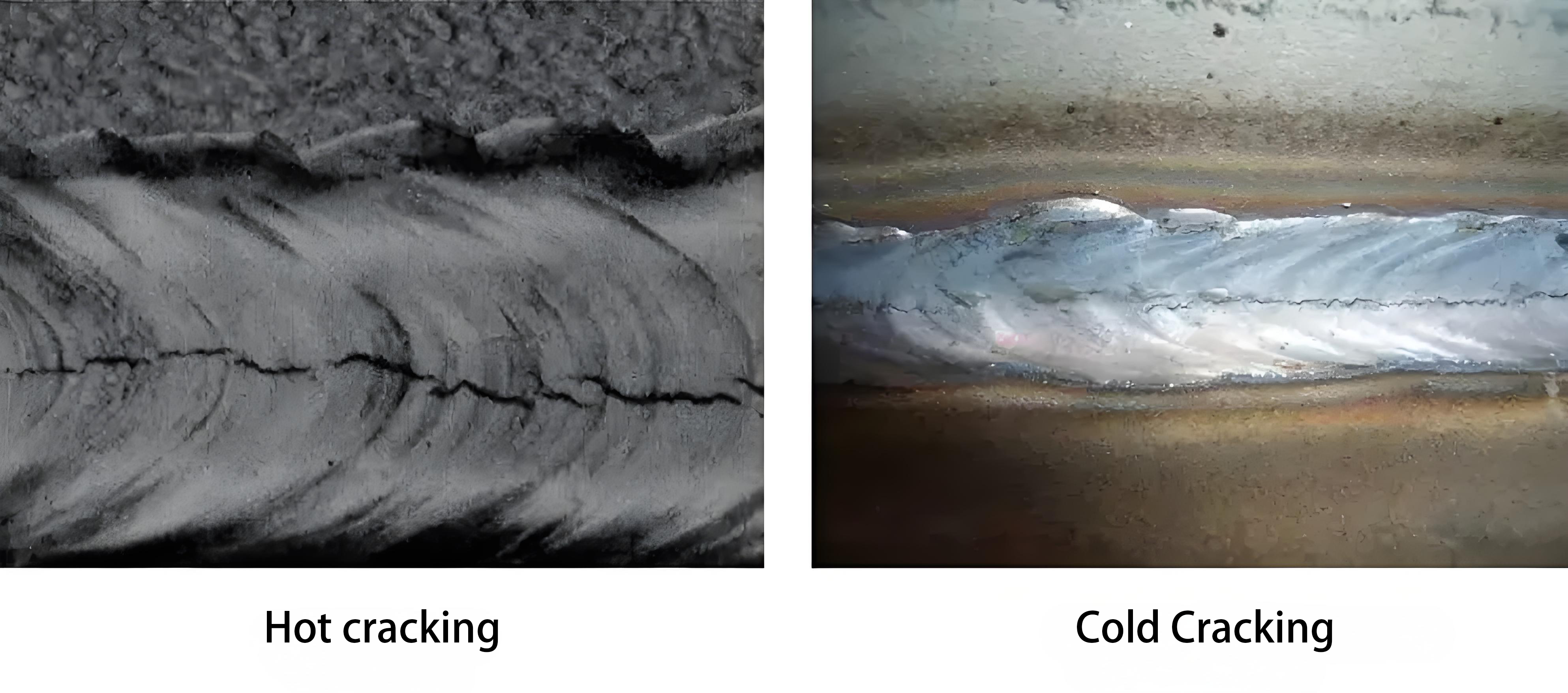

8. Crepe sulla superficie della saldatura

Analisi delle cause:

- La velocità di raffreddamento durante la saldatura è troppo elevata, con conseguente eccessivo stress termico.

- Scarsa compatibilità tra il materiale di saldatura e il materiale di base o scelta impropria del materiale di saldatura.

- Processo di saldatura non corretto (ad esempio riscaldamento eccessivo o raffreddamento non uniforme).

Soluzione:

- Controllare la velocità di raffreddamento della saldatura. Per ridurre lo stress termico è possibile utilizzare un trattamento di preriscaldamento o post-riscaldamento.

- Selezionare il materiale di saldatura appropriato e assicurarsi che sia compatibile con il materiale di base.

- Regolare il processo di saldatura per evitare un riscaldamento eccessivo o un raffreddamento non uniforme.

ILtorcia al plasmapossono verificarsi numerosi problemi durante l'uso, solitamente correlati alla corrente di saldatura, al flusso del gas, alla manutenzione di ugelli ed elettrodi, all'ambiente di saldatura e ad altri fattori. Per diversi problemi, adottare misure appropriate di regolazione e riparazione può migliorare efficacemente la qualità della saldatura e prolungare la durata dell'attrezzatura.

Data di pubblicazione: 28-11-2024