Come utilizzare il plasma per rivestire i cuscinetti TCI cuscinetti TC sono generalmente cuscinetti a sfere a gola profonda con tenute in gomma, ampiamente utilizzati in una varietà di apparecchiature meccaniche, soprattutto dove sono richieste buone prestazioni di tenuta. L'esposizione prolungata a questo ambiente causerà inevitabilmente usura e corrosione. Il plasma viene utilizzato per fondere e rivestire l'interno dei cuscinetti TC per ottenere un rivestimento ad elevata durezza, resistente all'usura e alla corrosione. Ciò consente di risparmiare sui costi di sostituzione.

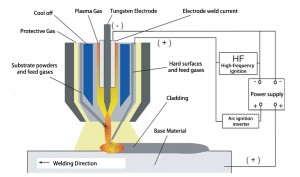

Principio della tecnologia di rivestimento al plasma

Rivestimento al plasmaè un processo in cui una polvere di lega viene fusa tramite un arco al plasma e spruzzata sulla superficie di un substrato per formare un rivestimento ad alte prestazioni. È caratterizzato dalla formazione di un legame metallurgico tra il rivestimento e il substrato, che ne migliora significativamente le prestazioni.

Lavori di preparazione prima del rivestimento al plasma del foro del cuscinetto TC

Di seguito è riportato un set completo di soluzioni per il rivestimento al plasma dei fori dei cuscinetti TC, che comprende il flusso del processo, i parametri tecnici, la selezione dei materiali e i metodi di post-trattamento, per garantire che le prestazioni dei fori dei cuscinetti possano essere riparate o migliorate in modo efficace.

Qual è lo scopo del rivestimento dei cuscinetti TC?

1. Ripristinare le dimensioni dei fori usurati o corrosi e migliorare la precisione.

2. Migliorare la resistenza all'usura, alla corrosione e alle alte temperature della superficie del foro.

3. Migliorare la durata complessiva del cuscinetto per soddisfare le esigenze di condizioni di lavoro gravose.

Soluzione

1. Preparazione

- Ispezione e valutazione:

- Utilizzare la CMM per rilevare la deviazione dimensionale del foro del cuscinetto e valutare l'entità della riparazione.

- Analizzare l'ambiente di lavoro e determinare le prestazioni del foro da migliorare (ad esempio resistenza all'usura, resistenza alla corrosione, ecc.).

- Pretrattamento superficiale:

- Pulire il foro del cuscinetto per rimuovere olio, strato ossidato e corrosione dalla superficie.

- Utilizzare la sabbiatura o la lavorazione meccanica per aumentare la rugosità superficiale del foro (Ra 6,3-12,5 μm) e migliorare l'adesione del rivestimento.

2. Selezione del materiale di fusione

In base alle condizioni di lavoro dei cuscinetti (come carico, velocità, temperatura) per scegliere il materiale di rivestimento appropriato:

- Polvere di lega a base di nichel:

- Scenario applicabile: ambiente ad alta temperatura e alta corrosione.

- Caratteristiche: resistente all'usura, resistente alla corrosione, durezza fino a50-60 HRC.

- Polvere di lega a base di cobalto (ad esempio serie Stellite):

- Scenario: ambiente ad alta temperatura e carico elevato.

- Caratteristiche: resistenza all'ossidazione ad alta temperatura, buona resistenza agli urti, durezza fino a40-60 HRC.

- Polvere di lega a base di ferro:

- Scenario applicativo: Attrezzature industriali generali, scelta economica.

- Caratteristiche: moderata resistenza all'usura, basso costo.

3. Processo di rivestimento al plasma

- Selezione dell'attrezzatura:

- Adottare apparecchiature di rivestimento al plasma CNC ad alta precisione per garantire l'uniformità dello strato di rivestimento.

- Dotato di un piccolo ugello per il rivestimento dei fori interni, adatto a pezzi con diametri interni dei cuscinetti limitati.

- Parametri di processo:

- Corrente di fusione: 80-120 A (regolabile in base al materiale).

- Velocità di fusione: 10-50 mm/min.

- Portata gas: 15-20 L/min (gas di protezione: argon).

- Spessore di fusione: 0,5-2,0 mm, ripara una quantità maggiore di fusione stratificata.

- Controllo della temperatura interstrato: non superiore a 150 °C, per evitare l'accumulo di calore che porta alla deformazione del substrato.

- Processo di fusione:

1. Regolare il centro del foro interno in modo che sia allineato con l'ugello di fusione per garantire l'uniformità della fusione.

2. strato di fondo, che forma uno strato di legame metallurgico uniforme.

3. In base alla progettazione dello spessore del rivestimento stratificato, ogni strato è completato per il raffreddamento naturale o il raffreddamento ausiliario.

4. Trattamento successivo

- Trattamento di lavorazione:

- Una volta completato il rivestimento, il foro viene lavorato fino alla dimensione progettata mediante rettifica interna o tornitura di precisione per garantire che la tolleranza dimensionale e la rugosità superficiale soddisfino i requisiti (ad esempio Ra≤0,4 μm).

- Trattamento termico (facoltativo):

- Trattamento termico di distensione dello strato di rivestimento fuso per prevenire crepe causate da sollecitazioni residue.

- Ispezione del rivestimento:

- Prova di durezza: la durezza della superficie del rivestimento deve soddisfare i requisiti di progettazione (ad esempio 50-60 HRC).

- Prove non distruttive: controllo del rivestimento mediante ultrasuoni o particelle magnetiche per individuare crepe o pori.

- Prova di resistenza all'adesione: la resistenza all'adesione tra il rivestimento e il materiale di base deve soddisfare i requisiti (generalmente ≥30 MPa).

Vantaggi dei cuscinetti TC rivestiti al plasma

1. Efficienza dei costi: rispetto alla sostituzione dei cuscinetti con cuscinetti nuovi, la riparazione mediante rivestimento al plasma è meno costosa e consente di risparmiare sui costi dei materiali.

2. Miglioramento delle prestazioni: le prestazioni del materiale rivestito sono migliori di quelle del materiale originale, il che ne prolunga la durata.

3. Flessibilità del processo: è possibile selezionare diversi materiali di rivestimento in base alle effettive condizioni di lavoro dei cuscinetti.

4. Riutilizzabili: i cuscinetti possono essere riparati più volte dopo un danno.

A cosa dobbiamo prestare attenzione nel rivestimento dei cuscinetti TC?

1. Controllo dell'apporto termico:

Evitare il surriscaldamento del materiale di base durante il processo di rivestimento, che potrebbe causare deformazioni o un degrado delle prestazioni del cuscinetto.

2. Tolleranza dimensionale:

Dopo il rivestimento, il foro deve essere lavorato con precisione entro la tolleranza (ad esempio livello H7 o H6).

3. Adattamento all'ambiente operativo:

Ottimizzare il materiale di rivestimento e i parametri di processo in base alle condizioni operative del cuscinetto (ad esempio temperatura, mezzo).

Campi di applicazione per il rivestimento al plasma dei cuscinetti TC

•Macchinari per l'industria mineraria: i fori dei cuscinetti devono essere riparati a causa dell'usura dovuta a carichi elevati.

•Industria automobilistica: riparazione del foro dei cuscinetti ad alta precisione per migliorarne la durata.

•Macchine edili: miglioramento della resistenza all'usura e alla corrosione dei cuscinetti nei sistemi idraulici.

•Attrezzature industriali generiche: prolunga la durata utile dei cuscinetti per uso generico.

Data di pubblicazione: 24-12-2024