Principio e introduzione del rivestimento laser

Processo di rivestimento: il rivestimento laser può essere suddiviso grosso modo in due categorie in base al metodo di fornitura dei materiali di rivestimento, ovvero il rivestimento laser preimpostato e il rivestimento laser sincrono.

Il rivestimento laser preimpostato consiste nel posizionare in anticipo il materiale di rivestimento sulla parte di rivestimento della superficie del substrato, per poi utilizzare l'irradiazione laser per scansionarlo e fonderlo. Il materiale di rivestimento viene aggiunto sotto forma di polvere o filo, e la polvere è la forma più comunemente utilizzata.

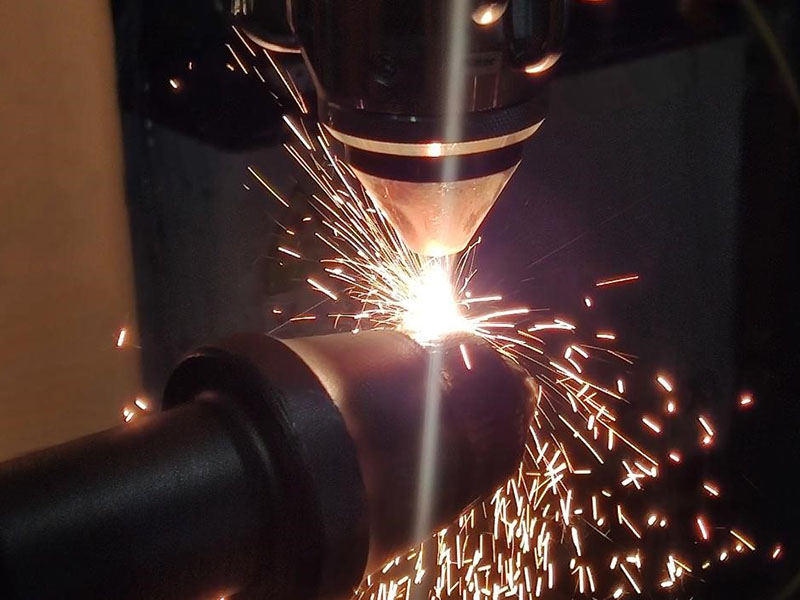

Il rivestimento laser sincrono consiste nell'iniettare materiali di rivestimento in polvere o filo nel bagno fuso in modo sincrono attraverso l'ugello durante il processo di rivestimento. Il materiale di rivestimento viene aggiunto sotto forma di polvere o filo, tra i quali la polvere è la forma più comunemente utilizzata.

Il processo principale del rivestimento laser preimpostato è: pretrattamento della superficie di rivestimento del substrato, materiale di rivestimento preimpostato, preriscaldamento, rivestimento laser, post-trattamento termico.

Il flusso di processo principale del rivestimento laser sincrono è: rivestimento del substrato, pretrattamento superficiale, preriscaldamento, rivestimento laser sincrono, post-trattamento termico.

In base al flusso di processo, i processi correlati al rivestimento laser sono principalmente il metodo di pretrattamento della superficie del substrato, il metodo di alimentazione del materiale di rivestimento, il preriscaldamento e il trattamento termico successivo.

Principio di funzionamento del laser:

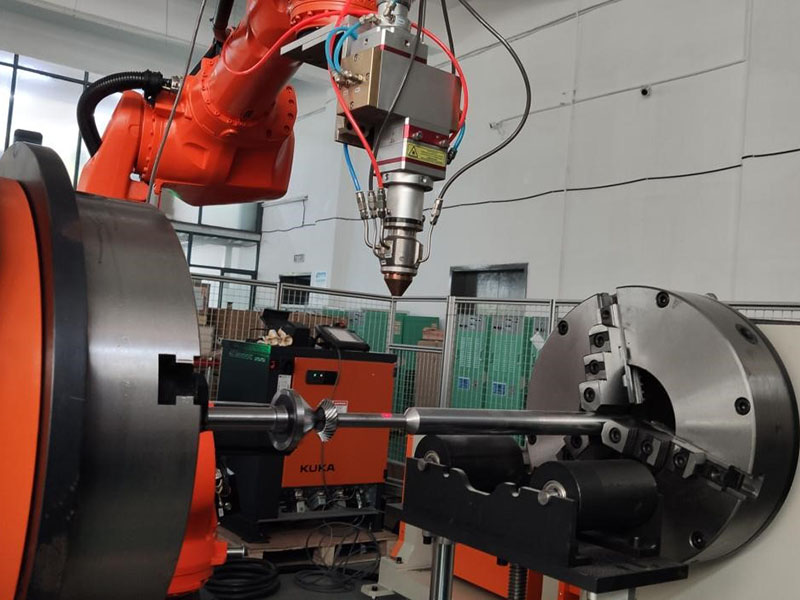

Il set completo di apparecchiature per la saldatura laser è composto da: laser, unità di raffreddamento, meccanismo di alimentazione della polvere, tavolo di lavorazione, ecc.

Selezione dei laser: i principali tipi di laser supportano il processo di rivestimento laser, come i laser a CO2, i laser a stato solido, i laser a fibra, i laser a semiconduttore, ecc.

Parametri di processo

I parametri di processo del rivestimento laser includono principalmente la potenza del laser, il diametro dello spot, la velocità di rivestimento, il livello di defocalizzazione, la velocità di alimentazione della polvere, la velocità di scansione, la temperatura di preriscaldamento, ecc. Questi parametri hanno una notevole influenza sul tasso di diluizione dello strato di rivestimento, sulle crepe, sulla rugosità superficiale e sulla compattezza delle parti rivestite. I parametri si influenzano anche a vicenda, il che è un processo molto complesso, e richiedono l'utilizzo di metodi di controllo ragionevoli per mantenerli entro i limiti consentiti dal processo di rivestimento laser.

Il rivestimento laser ha 3 importanti parametri di processo

potenza laser

Maggiore è la potenza del laser, maggiore è la quantità di metallo di rivestimento fuso e maggiore è la probabilità di porosità. All'aumentare della potenza del laser, aumenta la profondità dello strato di rivestimento, il metallo liquido circostante fluttua violentemente e la solidificazione dinamica cristallizza, in modo che il numero di pori venga gradualmente ridotto o addirittura eliminato, e anche le crepe vengano gradualmente ridotte. Quando la profondità dello strato di rivestimento raggiunge la profondità limite, all'aumentare della potenza, la temperatura superficiale del substrato aumenta e il fenomeno di deformazione e criccatura si intensifica. Se la potenza del laser è troppo bassa, solo il rivestimento superficiale fonde e il substrato non fonde. In questo momento, si verificano cricche locali sulla superficie dello strato di rivestimento. Pilling, vuoti, ecc., non riescono a raggiungere lo scopo del rivestimento superficiale.

Diametro del punto

Il raggio laser è generalmente circolare. La larghezza dello strato di rivestimento dipende principalmente dal diametro dello spot del raggio laser; il diametro dello spot aumenta e lo strato di rivestimento diventa più largo. Diverse dimensioni dello spot causano cambiamenti nella distribuzione dell'energia sulla superficie dello strato di rivestimento, e la morfologia e le proprietà microstrutturali dello strato di rivestimento ottenuto sono piuttosto diverse. In generale, la qualità dello strato di rivestimento è migliore quando la dimensione dello spot è piccola, e la qualità dello strato di rivestimento diminuisce all'aumentare della dimensione dello spot. Tuttavia, il diametro dello spot è troppo piccolo, il che non favorisce l'ottenimento di uno strato di rivestimento di ampia superficie. [3]

Velocità di rivestimento

La velocità di rivestimento V ha un effetto simile alla potenza laser P. Se la velocità di rivestimento è troppo alta,la polvere di leganon può essere completamente fuso e non si ottiene l'effetto di un rivestimento di alta qualità; se la velocità di rivestimento è troppo bassa, la pozza fusa rimane per troppo tempo, la polvere viene bruciata eccessivamente, gli elementi della lega vengono persi e l'apporto di calore della matrice è elevato. aumenterà la quantità di deformazione.

I parametri del rivestimento laser non influenzano in modo indipendente la qualità macroscopica e microscopica dello strato di rivestimento, ma si influenzano a vicenda. Per illustrare l'effetto complessivo della potenza laser P, del diametro dello spot D e della velocità di rivestimento V, viene proposto il concetto di energia specifica Es, ovvero:

Es=P/(VD)

Cioè, l'energia di irradiazione per unità di area e fattori come il laserdensità di potenzae la velocità del rivestimento possono essere considerate insieme.

La riduzione dell'energia specifica è vantaggiosa per ridurre il tasso di diluizione e ha anche una certa relazione con lo spessore dello strato di rivestimento. A potenza laser costante, il tasso di diluizione dello strato di rivestimento diminuisce con l'aumento del diametro dello spot, mentre a potenza laser costante e diametro dello spot, il tasso di diluizione dello strato di rivestimento aumenta con l'aumento della potenza del raggio laser. Inoltre, all'aumentare della velocità di rivestimento, la profondità di fusione del substrato diminuisce e il tasso di diluizione dello strato di rivestimento dal materiale del substrato diminuisce.

Nel rivestimento laser multi-pass, il tasso di sovrapposizione è il fattore principale che influenzala rugosità superficialedello strato di rivestimento. All'aumentare del tasso di sovrapposizione, la rugosità superficiale dello strato di rivestimento diminuisce, ma l'uniformità della parte sovrapposta è difficile da garantire. La profondità dell'area di sovrapposizione tra le tracce di rivestimento è diversa dalla profondità del centro delle tracce di rivestimento, il che influisce sull'uniformità dell'intero strato di rivestimento. Inoltre, la sollecitazione di trazione residua del rivestimento multi-passata verrà sovrapposta, il che aumenterà il valore della sollecitazione totale locale e aumenterà la sensibilità alla fessurazione dello strato di rivestimento. Il preriscaldamento e la tempra possono ridurre la tendenza alla fessurazione dello strato di rivestimento.

Data di pubblicazione: 15-08-2023