Con lo sviluppo dell'automazione industriale e della produzione di precisione, i metodi di saldatura tradizionali sono ben lungi dall'essere in grado di soddisfare tutti i requisiti applicativi; sono nati TIG, MIG, saldatura laser, PAW (saldatura ad arco al plasma) e altri processi di saldatura che, nei rispettivi campi, mostrano vantaggi unici.

Differenze nei principi di processo

- Saldatura a gas inerte al tungsteno(TIG): l'arco viene generato tra l'elettrodo di tungsteno e il pezzo da lavorare, senza fondere l'elettrodo, il gas di protezione è aria di protezione; alta precisione, funzionamento manuale.

- Saldatura a gas inerte (MIG): l'arco si forma tra il filo e il pezzo, il filo viene alimentato, fuso e riempito automaticamente. Velocità di saldatura, adatta alla saldatura in serie.

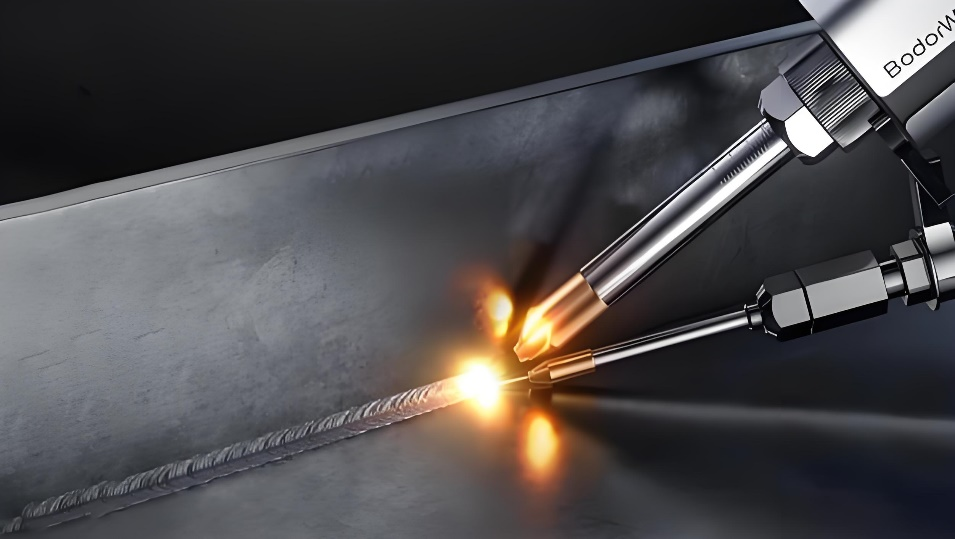

-Saldatura laser (Laser): Un raggio laser ad alta energia viene utilizzato per fondere il metallo, consentendo un controllo preciso della profondità e della forma. Senza contatto, a basso impatto termico.

-Saldatura ad arco al plasma (PAW): Un arco al plasma si forma restringendo l'ugello, la colonna dell'arco è più concentrata, la densità del calore è elevata e può saldare lamiere spesse con fusione profonda.

Gamma di spessori di saldatura

- TIG: Adatto per materiali di spessore da ultra-sottile a medio, 0,1~6 mm, ideale per la saldatura di pareti sottili di acciaio inossidabile e leghe di titanio.

- MIG: Adatto per lamiere di medio spessore, in particolare acciaio al carbonio, acciaio strutturale e lega di alluminio, con elevata efficienza e ampia copertura.

- Laser:Adatto per materiali ultrasottili fino a 6 mm o meno, come guarnizioni per batterie al litio e terminali di motori. Le piastre spesse richiedono la scansione multicanale.

-ZAMPA:Ampia gamma: è possibile gestire lamiere sottili da 0,1 mm a 10 mm di spessore, ma è anche possibile realizzare saldature in modalità keyhole.

Estetica della saldatura

TIG: la saldatura più bella, la superficie è piatta, la grana è simile a quella delle squame di pesce, comunemente utilizzata in artigianato di alta gamma o in lavori di precisione.

MIG: cordone di saldatura più ampio, più spruzzi, adatto a parti strutturali che non richiedono l'aspetto del cordone di saldatura.

Saldatura laser: cordone di saldatura estremamente stretto e delicato, quasi nessuna necessità di post-lavorazione, seconda solo al TIG in termini di valore, ma la velocità è molto più elevata.

PAW: migliore del MIG, secondo al TIG, ma più adatto alla saldatura a fusione profonda e all'automazione.

Adattabilità all'automazione

La saldatura laser e la PAW sono i re quando si tratta di integrazione dell'automazione:

- Alta precisione

- Traccia la traiettoria della saldatura

- Può essere combinato con sistemi robotici/di visione

La saldatura MIG è ampiamente utilizzata anche nelle linee di produzione automatizzate, ad esempio nell'industria automobilistica.

Sebbene la saldatura TIG possa realizzare una saldatura orbitale automatica, questa dipende comunque in larga misura dall'abilità del saldatore.

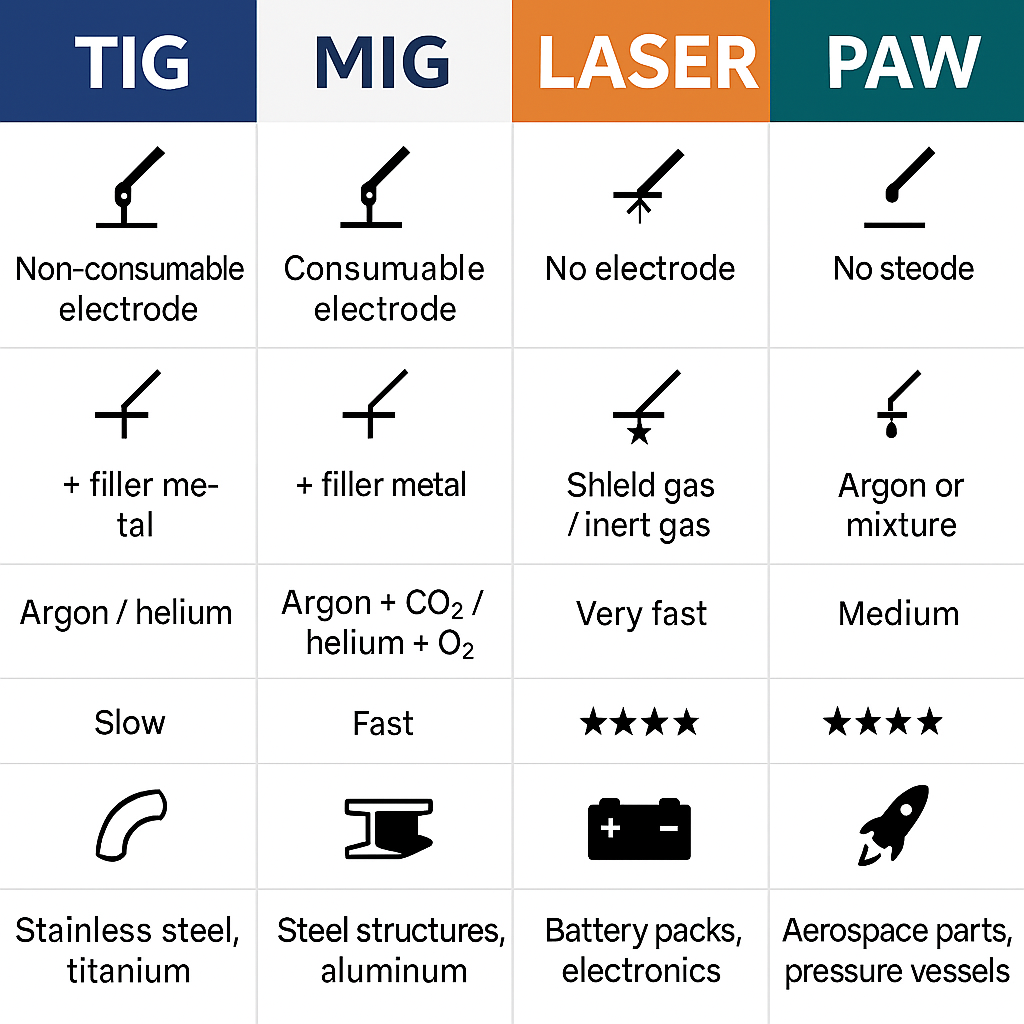

Confronto tra TIG, MIG, LASER e PAW

Le saldature TIG, MIG, laser e ad arco al plasma (PAW) rappresentano soluzioni di saldatura adatte a diversi scenari applicativi:

Saldatura TIG: nota per la qualità e l'estetica del cordone di saldatura, adatta a materiali in lamiera sottile che richiedono un'elevata precisione di saldatura, particolarmente utilizzata nella produzione di alta gamma di acciaio inossidabile e leghe di titanio;

Saldatura MIG: elevata efficienza, facile da usare, adatta per lamiere di medio spessore e produzione di massa, è il processo principale nei settori automobilistico, edile, dei macchinari e in altri settori;

Saldatura laser: elevata velocità, basso impatto termico, elevato grado di automazione, ampiamente utilizzata nell'elettronica 3C, nelle batterie di alimentazione, negli strumenti di precisione e in altre produzioni di fascia alta;

Saldatura PAW: combinando la stabilità della saldatura TIG e la capacità di fusione profonda del laser, è adatta per l'industria aerospaziale, i recipienti a pressione e altre parti critiche con elevati requisiti di resistenza e tenuta.

Per formulare un giudizio completo, la scelta del processo dovrebbe basarsi sul tipo di materiale, sullo spessore della saldatura, sui requisiti di qualità, sul controllo dei costi e sul livello di automazione.

Data di pubblicazione: 18-04-2025