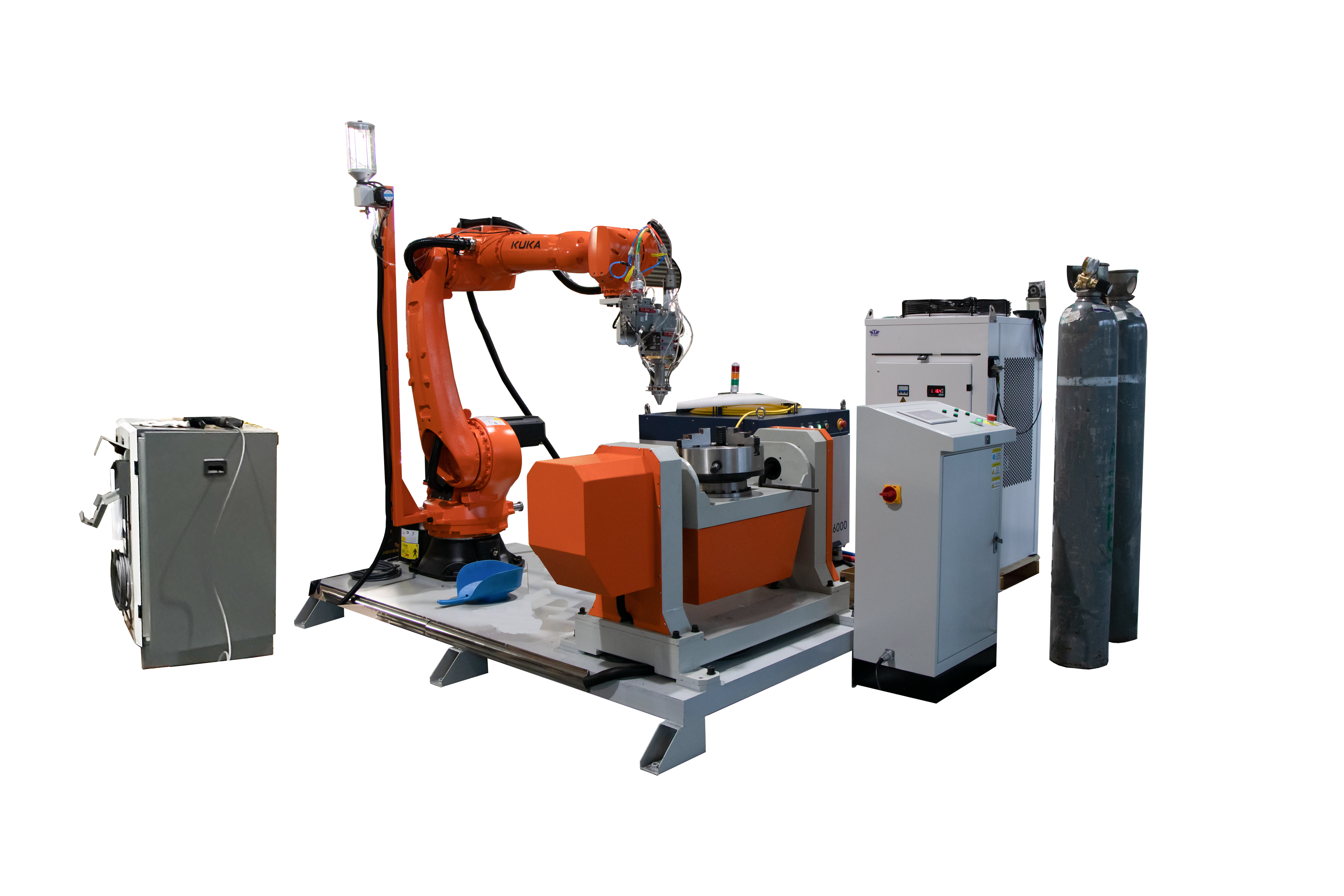

Attrezzature automatizzate per saldatura e rivestimento laserè un tipo di attrezzatura industriale che utilizza un raggio laser ad alta energia per fondere e rivestire un materiale di rivestimento, come una polvere o un filo di lega, sulla superficie di un substrato metallico. Questa tecnologia migliora le proprietà superficiali del pezzo, come la resistenza all'usura, alla corrosione e alle alte temperature, riducendo al contempo i costi e prolungando la durata dei componenti. Il sistema automatizzato garantisce elevata precisione ed efficienza operativa ed è adatto alla produzione in serie e alla riparazione di componenti complessi.

I. Principio di funzionamento

1. Messa a fuoco del raggio laser:Il raggio laser ad alta energia viene focalizzato sulla superficie del pezzo in lavorazione tramite il sistema ottico.

2. Fusione del materiale:Il materiale fuso (polvere o filo) viene immesso nella vasca di fusione laser tramite il sistema di alimentazione della polvere o del filo.

3. Formazione della piscina:Il laser fonde la superficie del substrato formando una pozza fusa in cui il materiale di rivestimento si fonde con il substrato.

4. Raffreddamento rapido:lo strato di fusione viene rapidamente raffreddato e solidificato, formando uno strato di fusione legato metallurgicamente al materiale di base.

II.Composizione dell'attrezzatura

1. Sistema laser

- Tipo di laser:laser a fibra, Laser CO₂, laser a semiconduttore.

- Gamma di potenza: solitamente tra500WE10 kW, a seconda dei requisiti del processo.

2. Sistema di alimentazione polvere/filo

-Alimentatore di polvere: Controllo preciso della fornitura del materiale di rivestimento per garantire l'uniformità dello strato di rivestimento.

- Alimentatore filo: Adatto per strati di rivestimento più spessi.

3. Sistema di movimento CNC

- Piattaforma CNC a 3/5 assi: controlla il movimento della testa laser o del pezzo in lavorazione per realizzare rivestimenti di forme complesse.

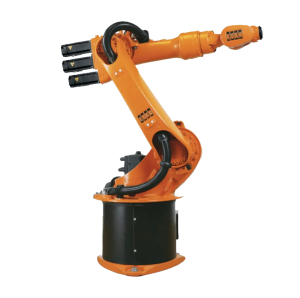

- Sistema robotizzato: adatto alla lavorazione multi-angolo di pezzi complessi.

4. Sistemi di raffreddamento

- Raffreddamento laser: solitamente adotta un sistema di raffreddamento ad acqua per mantenere il laser in condizioni di funzionamento stabile.

- Raffreddamento del pezzo: per evitare deformazioni o degrado delle prestazioni dovuti al surriscaldamento.

5. Sistema di controllo automatico

- Sistema software:CAD/CAMMAprogrammazione a supporto della produzione automatizzata.

- Sistema di monitoraggio: monitoraggio in tempo reale della temperatura, della potenza del laser e dello stato del bagno fuso durante il processo di fusione.

III. Caratteristiche e vantaggi del processo

1. Alta precisione ed efficienza

- Il controllo del raggio laser è preciso e lo spessore dello strato di rivestimento può essere controllato entro l'intervallo di0,1-5 mm.

- Il sistema di controllo automatizzato garantisce la coerenza e l'efficienza dell'elaborazione.

2. Forte compatibilità con i materiali

- Supporta una varietà di materiali di rivestimento:a base di ferro, a base di nichel, leghe a base di cobaltoEmateriali compositi.

- Può realizzare rivestimenti compositi tra materiali diversi e migliorarne le prestazioni.

3. Piccola zona termicamente alterata

- Rivestimento laser con riscaldamento localizzato, piccola deformazione del substrato, adatto alla lavorazione di pezzi di precisione.

4. Legatura metallurgica

- Legame metallurgico tra lo strato di rivestimento e il materiale di base, elevata resistenza di legame, evitando problemi di delaminazione o distacco.

5. Riparazione e rafforzamento

- Adatto per la riparazione di parti di valore usurate o danneggiate, come stampi, cuscinetti, parti del motore e così via.

IV.Aree di applicazione

•Produzione e riparazione di stampi

•Aerospaziale

•industria automobilistica

•industria petrolchimica

•Macchinari pesanti

V. Punti chiave per la selezione dell'attrezzatura

1. Requisiti di potenza laser

- Rivestimento a strato sottile:500W-2kW

- Saldatura a strato spesso:3kW-10kW

2. Precisione di elaborazione

- Quando è richiesta un'elevata precisione, scegliere l'attrezzatura dotata di sistema di controllo a circuito chiuso.

3. Tipo di materiale di fusione

- In base al materiale del pezzo da lavorare e all'ambiente di utilizzo, scegliere il sistema di alimentazione della polvere o del filo più adatto.

4. spazio di lavoro e flessibilità

- Assicurarsi che l'intervallo di movimento del tavolo dell'attrezzatura o del braccio robotico soddisfi i requisiti di produzione.

VI. La tendenza futura dello sviluppo

1. Controllo intelligente

- Integrazione dell'intelligenza artificiale e dell'apprendimento automatico per ottimizzare i parametri del processo di rivestimento e migliorare la qualità della lavorazione.

2. Tecnologia di rivestimento composito

- Sviluppo di rivestimenti in materiale composito multistrato per soddisfare i requisiti di prestazioni più elevate.

3. Tutela ambientale e risparmio energetico

- Sviluppare un sistema di rivestimento laser più efficiente e a basso consumo energetico per ridurre il consumo di risorse.

Attrezzatura automatica per saldatura e rivestimento laserè uno strumento tecnico importante nell'industria manifatturiera moderna, ampiamente utilizzato in vari settori di produzione e riparazione di fascia alta grazie alla sua elevata precisione, automazione e compatibilità con i materiali.

Data di pubblicazione: 02-12-2024