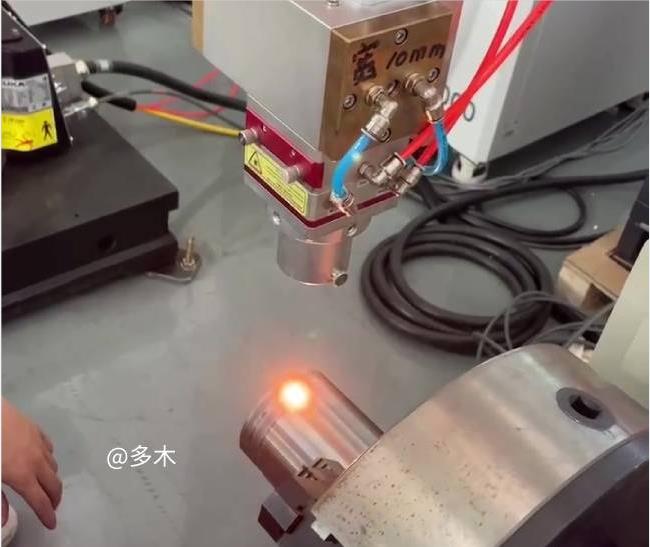

Robot per tempra laser

Qualità

La tempra laser offre un'elevata densità di potenza, una rapida velocità di raffreddamento, non necessita di acqua, olio o altri fluidi di raffreddamento ed è un processo di tempra pulito e veloce. Rispetto alla tempra laser, la tempra a induzione, la tempra a fiamma, la cementazione e la tempra a fiamma, offrono un'elevata durezza (generalmente superiore a quella della tempra a induzione, 1-3 HRC), una deformazione ridotta, una profondità e una traiettoria di riscaldamento facili da controllare, un'automazione semplice e non richiedono la tempra a induzione, a seconda del design della bobina di induzione corrispondente. La lavorazione di pezzi di grandi dimensioni non richiede la tempra a cementazione e altre restrizioni relative alle dimensioni dei forni per trattamento termico chimico, pertanto in molti settori industriali la tempra a induzione, il trattamento termico chimico e altri processi tradizionali stanno gradualmente sostituendo. È particolarmente importante che la deformazione del pezzo prima e dopo la tempra laser possa essere praticamente ignorata, rendendolo particolarmente adatto al trattamento superficiale di componenti ad alta precisione.

Lo spessore dello strato temprato al laser è generalmente compreso tra 0,3 mm e 2,0 mm, a seconda della composizione, delle dimensioni e della forma del componente e dei parametri del processo laser. Quando la superficie del dente di un ingranaggio di grandi dimensioni e il perno di un albero di grandi dimensioni vengono temprati, la rugosità superficiale rimane sostanzialmente invariata e può soddisfare le esigenze delle condizioni di lavoro effettive senza successive lavorazioni meccaniche.

La tecnologia di tempra mediante fusione laser utilizza un raggio laser per riscaldare la superficie del substrato al di sopra della temperatura di fusione. Grazie al raffreddamento interno per conduzione termica del substrato, la superficie dello strato di fusione si raffredda e solidifica rapidamente. La microstruttura ottenuta con tempra mediante fusione è molto densa e la microstruttura lungo la direzione della profondità è ordinata in strato di solidificazione, strato di indurimento a cambiamento di fase, zona termicamente alterata e substrato. Lo strato di fusione laser presenta una maggiore profondità di indurimento, una maggiore durezza e una migliore resistenza all'usura rispetto allo strato di tempra mediante fusione laser. Lo svantaggio di questa tecnica è che la rugosità superficiale del pezzo viene in parte danneggiata, il che generalmente richiede un ripristino mediante lavorazioni successive. Per ridurre la rugosità superficiale del pezzo dopo il trattamento di fusione laser e ridurre la quantità di lavorazioni successive, l'Università di Scienza e Tecnologia di Huazhong ha sviluppato uno speciale rivestimento di tempra mediante fusione laser, in grado di ridurre notevolmente la rugosità superficiale dello strato di fusione. La rugosità superficiale di rulli, guide e altri pezzi lavorati in vari materiali nell'industria metallurgica trattati mediante fusione laser è stata vicina al livello della tempra laser.

Materiali applicati

La tempra laser è stata applicata con successo al rinforzo superficiale di componenti soggetti a usura nell'industria metallurgica, meccanica e petrolchimica, in particolare per migliorare la durata di vita di componenti soggetti a usura come rulli, guide, ingranaggi e taglienti. L'effetto è notevole e ha portato grandi benefici economici e sociali. Negli ultimi anni, è stato sempre più ampiamente utilizzato per il rinforzo superficiale di stampi, ingranaggi e altri componenti.

L'applicazione pratica

La tecnologia di tempra laser può essere utilizzata per rinforzare la superficie di varie guide, ingranaggi di grandi dimensioni, perni, pareti di cilindri, stampi, ammortizzatori, ruote di frizione, rulli e componenti di rulli. Materiale adatto per acciaio a medio e alto tenore di carbonio e ghisa.

Esempio di applicazione della tempra laser: il disegno mobile del cilindro del motore in ghisa rinforzato dalla tempra laser aumenta la sua durezza da HB230 a HB680 e la sua durata aumenta di 2~3 volte.

Gli ingranaggi sono componenti ampiamente utilizzati nell'industria meccanica. Per migliorarne la capacità portante, è necessario temprarne la superficie. Il trattamento di tempra tradizionale degli ingranaggi presenta due problemi principali, ovvero trattamenti chimici superficiali come la cementazione e la nitrurazione, la tempra superficiale a induzione, la tempra superficiale a fiamma, ecc.: la deformazione è notevole dopo il trattamento termico e non è facile ottenere una distribuzione uniforme dello strato temprato lungo il profilo del dente, il che influisce sulla durata dell'ingranaggio.

Caratteristiche

1. Le parti sottoposte a tempra non si deformano e il ciclo termico della tempra laser è rapido.

2. Quasi nessun danno alla rugosità superficiale grazie all'utilizzo di un rivestimento sottile con protezione antiossidante.

3. Tempra a controllo numerico della tempra laser senza quantificazione delle cricche.

4. Tempra a controllo numerico per tempra locale, in scanalatura e nella posizione della scanalatura.

5. La tempra laser è pulita e non richiede mezzi di raffreddamento come acqua o olio.

6. La durezza della tempra è superiore a quella del metodo convenzionale, la microstruttura dello strato di tempra è fine e la tenacità è buona.

7. La tempra laser è un processo di riscaldamento rapido, auto-temprante, non necessita di isolamento del forno e di tempra con refrigerante, è un processo di trattamento termico ecologico e privo di inquinamento, può essere facilmente implementato per una tempra uniforme su grandi superfici di stampi.

8. Grazie alla rapida velocità di riscaldamento laser, alla piccola area interessata dal calore e al raffreddamento mediante scansione superficiale, ovvero al raffreddamento istantaneo tramite riscaldamento locale, la deformazione dello stampo trattato è molto ridotta.

9. Poiché l'angolo di divergenza del raggio laser è molto piccolo e ha una buona direttività, può raffreddare localmente la superficie dello stampo attraverso il sistema di guida della luce.

10 La profondità dello strato di indurimento superficiale laser è generalmente compresa tra 0,3 e 1,5 mm.

Composizione

laser

Le apparecchiature utilizzate per il quenching laser includono laser a fibra semiconduttrice, laser a fibra, laser a stato solido, tra cui il laser a fibra semiconduttrice è ampiamente utilizzato nel campo del quenching.

Nella scelta del laser si dovrebbero considerare i seguenti aspetti:

1. Buona qualità del fascio di uscita laser, velocità di conversione elettro-ottica, apertura numerica della fibra e stabilità della modalità.

2. Stabilità della potenza di uscita del laser.

3. Il laser deve avere un'elevata affidabilità ed essere in grado di soddisfare le esigenze di lavoro continuo in ambienti di lavorazione industriale.

4. Il laser stesso dovrebbe avere buone funzioni di manutenzione, diagnosi dei guasti e collegamento;

5. Il funzionamento è semplice e comodo.

6. Capacità economica e tecnica del produttore di attrezzature, livello di credibilità. Bisogna evitare di puntare sul centesimo e sull'eccesso di sterline.

7. Se la fonte supplementare di parti soggette a usura delle apparecchiature è garantita e il canale di fornitura è regolare.

Visualizzazione delle immagini