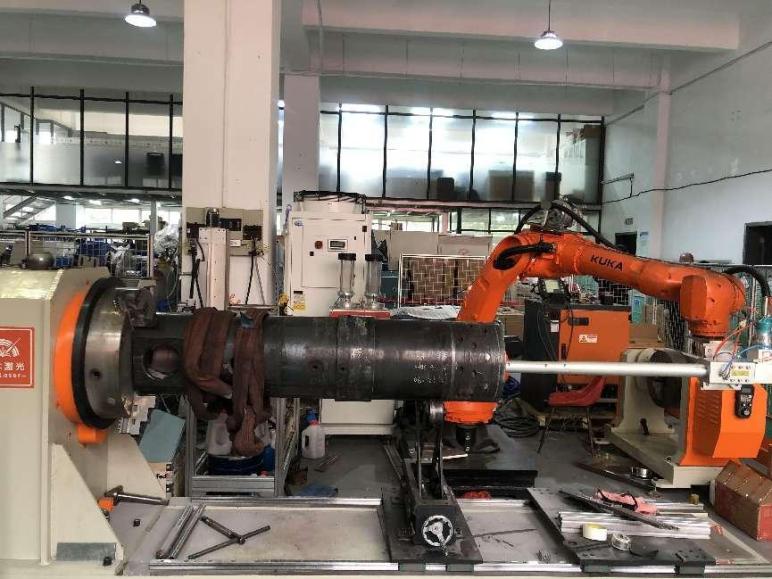

Barilotto di rivestimento laser

Il sistema estruso è costituito da vite e barilotto di cui la condizione di lavoro è austera, come sotto l'alta pressione, l'alta temperatura, l'usura severa e un po' di corrosione.

Il grado di lucidatura della superficie interna della canna ha un impatto significativo sul processo di estrusione....

In generale, è necessario che il materiale dalle prestazioni eccellenti per la produzione di barili, come resistente al calore, resistente all'usura, resistente alle alte pressioni e così via.

Se si tratta di una superficie ruvida della parete interna della canna, ciò influirebbe sulla velocità di scarica.Sarebbe rotto a causa di sopportare troppa pressione da lunghi accumuli.

A volte, i materiali ausiliari e gli additivi sono corrosivi.È facile da corrodere in condizioni di alta pressione e calore elevato.Corrosione per lungo tempo che ridurrebbe lo spessore della canna da rompere.Tranne questo, genera anche bolle durante il processo, che influenzerebbero la qualità del prodotto, come durezza, rapporto di stampaggio, qualità instabile, nitidezza e così via.Il fenomeno del riflusso si trasforma maggiormente man mano che si scioglie andando avanti nella botte che lo fa rimanere a lungo e imbrunire.In questo caso si depositerebbero delle macchie sulla superficie dei prodotti finiti.

La tecnologia del rivestimento laser risolverebbe questo problema in modo efficiente.Rispetto ad altri.il lato superiore del rivestimento laser come segue,

1 Basso tasso di diluizione, le prestazioni dello strato di rivestimento sarebbero sufficientemente garantite.

2 Alta densità di trama.Piccolo difetto sul pezzo da lavorare

3 Trattamento semplice prima del rivestimento

4 Piccolo angolo di divergenza del raggio laser e buona direttività, lavoro brillante per riparazioni parziali.

Il pezzo da lavorare nel video, l'ID 190mm, lunghezza 1380mm, vengono applicati tre strati.I primi due strati di polvere di acciaio inossidabile, l'ultimo strato di polvere di lega ad alta durezza.Sarebbe fino a HRC 65-70 senza crepe e pori, come riferimento.

video

Tempo di pubblicazione: 28 marzo 2023