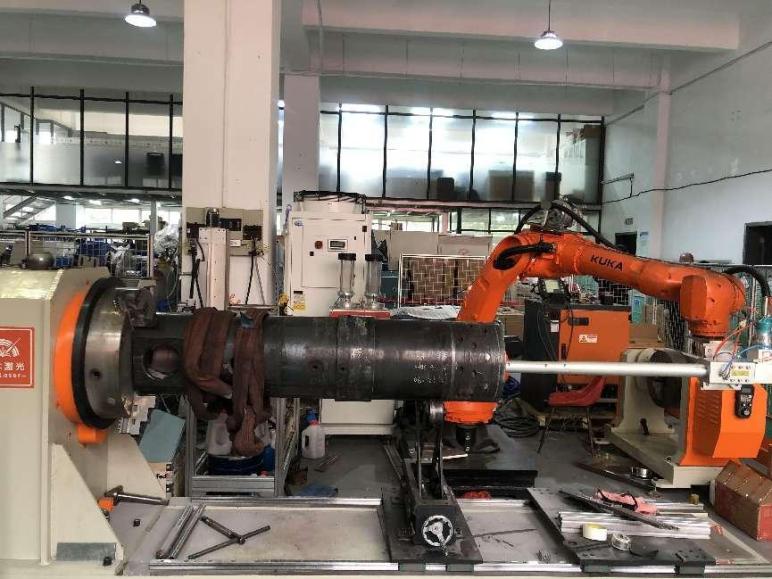

Cilindro di rivestimento laser

Il sistema estruso è costituito da una vite e da un cilindro, le cui condizioni di lavoro sono difficili, ad esempio sotto alta pressione, alta temperatura, forte usura e corrosione.

Il grado di lucidatura della superficie interna del cilindro ha un impatto significativo sul processo di estrusione.

In genere, per la produzione della canna è necessario un materiale dalle prestazioni eccellenti, ad esempio resistente al calore, all'usura, all'alta pressione e così via.

Se la superficie ruvida della parete interna del cilindro influisce sulla velocità di scarica, potrebbe rompersi a causa della pressione eccessiva dovuta a lunghi accumuli.

Talvolta, i materiali ausiliari e gli additivi sono corrosivi. Sono facilmente soggetti a corrosione in condizioni di alta pressione e calore elevato. La corrosione prolungata riduce lo spessore del cilindro e lo rompe. Oltre a ciò, durante il processo si generano anche bolle, che influiscono sulla qualità del prodotto, come durezza, rapporto di stampaggio, qualità instabile, croccantezza e così via. Il fenomeno del riflusso aumenta man mano che il materiale fuso avanza nel cilindro, facendolo rimanere a lungo fuso e diventando marrone. In questo caso, si depositano delle macchie sulla superficie dei prodotti finiti.

La tecnologia di rivestimento laser risolverebbe questo problema in modo efficiente. Rispetto ad altre tecnologie, i vantaggi del rivestimento laser sono i seguenti:

1 Basso tasso di diluizione, le prestazioni dello strato di rivestimento sarebbero sufficientemente garantite.

2 Elevata densità della trama. Difetto metallico sul pezzo in lavorazione

3 Trattamento semplice prima del rivestimento

4 Piccolo angolo di divergenza del raggio laser e buona direttività, ottimo per riparazioni parziali.

Il pezzo nel video, con diametro interno di 190 mm e lunghezza di 1380 mm, è stato trattato con tre strati. I primi due strati sono realizzati con polvere di acciaio inossidabile, l'ultimo con polvere di lega ad alta durezza. Come riferimento, la durezza raggiunge i 65-70 HRC senza crepe e pori.

Video

Data di pubblicazione: 28-03-2023