Machine de revêtement par poudre plasma DML-V03CD

Principe de fonctionnement du DML-V03CD

Le rechargement par poudre plasma est une technologie de rechargement qui utilise un arc plasma comme source de chaleur. La haute température générée par cet arc permet de chauffer rapidement la poudre d'alliage et le substrat, provoquant leur fusion, leur mélange, leur diffusion et leur solidification simultanés. Après le passage du faisceau plasma, l'auto-excitation et le refroidissement forment une couche d'alliage haute performance, assurant ainsi le renforcement et le durcissement de la surface de la pièce. L'épaisseur, la largeur et la dureté de cette couche peuvent être ajustées librement dans une certaine plage grâce au réglage des paramètres de rechargement. Après le rechargement par poudre plasma, une interface de fusion se forme entre le matériau de base et le matériau de rechargement, offrant une forte adhérence. La couche de rechargement présente une structure compacte, une bonne résistance à la corrosion et à l'usure. La dilution entre le matériau de base et le matériau de rechargement est réduite, et les caractéristiques des matériaux sont peu modifiées. L'utilisation de poudre comme matériau de rechargement améliore la sélectivité de la conception des alliages, notamment le recouvrement de matériaux réfractaires, et améliore la résistance à l'usure et à la corrosion à haute température de la pièce.

Avantages techniques du DML-V03CD

1. Les résultats montrent que la couche d'alliage de revêtement présente une liaison métallurgique avec le substrat de la pièce et que la résistance de la liaison est élevée ;

2. Le taux de dilution du rechargement par arc plasma peut être contrôlé à 5 % - 10 %, voire moins.

3. Il est facile de réaliser la mécanisation et l'automatisation du processus de surfaçage ;

4. Il peut effectuer directement le revêtement plasma sur la surface de pièces métalliques corrodées et graisseuses sans processus de prétraitement compliqué ;

5. Comparé à d'autres équipements de soudage par projection plasma, il présente les avantages d'une structure simple, d'une économie d'énergie, d'une utilisation et d'un entretien faciles ;

6. L'arc plasma présente les avantages suivants : température élevée, énergie concentrée, bonne stabilité et faibles contraintes résiduelles et déformations sur la pièce.

7. Excellente contrôlabilité. Les paramètres de l'arc plasma, tels que l'atmosphère et la température, peuvent être ajustés en modifiant la puissance, le type de gaz, le débit et la taille de la buse, permettant ainsi une production automatisée efficace et une meilleure productivité du travail.

8. Une large gamme de matériaux est utilisée. En tant que matériau de dépôt, la poudre d'alliage de rechargement dur n'est pas limitée aux procédés de coulée, de laminage, d'étirage ou autres. Selon les performances requises, différentes compositions de poudre d'alliage peuvent être configurées. Elle est particulièrement adaptée aux alliages durs et résistants à l'usure, difficiles à filer mais faciles à réduire en poudre, permettant ainsi d'obtenir les performances souhaitées pour la couche de rechargement dur.

Paramètres de l'hôte DML-V03CD

| Nnom | machine de soudage à poudre plasma | |||

| Modèle | DML-V03CD | |||

| Ccatégorie | Assemblée | Paramètres structurels | Data | |

|

alimentation pour machine à souder | Machine tout-en-un hautement intégrée

| Tension nominale (V) | AC380 50 Hz | |

| Puissance d'entrée nominale (KW) | 25 kW | |||

| Sélection de fonction | Soudage continu | Soudage par impulsion | ||

| Courant d'arc (A) | 3-20 | 3-20 | ||

| Courant de soudage (A) | 3-500 | 3-500 | ||

| Courant de base (A) | 3-500 | 3-500 | ||

| Temps de montée du courant (s) | 0-5.0 | 0-5.0 | ||

| Temps de chute actuel (s) | 0-5.0 | 0-5.0 | ||

| Temps de soudage par impulsion (MS) |

| 1-999 | ||

| Intervalle de soudage (MS) |

| 10-990 | ||

| Avancer l'heure d'alimentation (s) | 0-5 | |||

| Durée d'alimentation en poudre (s) | 0-5 | |||

| Durée de protection contre le gaz (s) | 1-20 | |||

| Taux de durée de chargement (%) | 90 | |||

| Poids (kg) | 161 | |||

| Dimensions (mm) | 800*500*1558 | |||

| Circuit de refroidissement | climatisation réfrigération | Puissance (W) | 2000 | R22réfrigérateur |

| Puissance du compresseur (HP) | 1/2 | Panasonic | ||

| Volume d'air d'échappement nominal (m³/h) | 600 | |||

| Débit thermique nominal(W) | 2200 | |||

| Puissance nominale du ventilateur(W) | 36 | EBM en Allemagne | ||

| Réservoir d'eau interne(L) | 8.5 | acier inoxydable 304 | ||

| Puissance de la pompe(W) | 90 | Pompe spéciale Sud | ||

| Tête classée(M) | 21 | |||

| Débit nominal(m³/h) | 1.1 | |||

| Bruit avant(dba) | 52 | Peinture de cuisson pour plaque d'acier épaissie | ||

| chalumeau de soudage | moulage sous pression intégré | Forme de pulvérisation de poudre | Alimentation en poudre symétrique à double orifice conique | |

| Courant applicable(A) | 5-300 | |||

| Convient pour la poudre (maille) | 100-270 | |||

| Temps de travail durable(h) | >20 | |||

| Longueur du support de torche et du fil de la torche(M) | 8 | |||

| mode de refroidissement par eau | Refroidissement par eau de la buse de la torche de soudage | |||

| Alimentateur de poudre | Forme alimentaire en poudre | Alimentation précise en poudre par turbine | ||

| Cmode de contrôle | Entraînement direct du moteur | |||

| capacité de stockage(KG) | 8 | |||

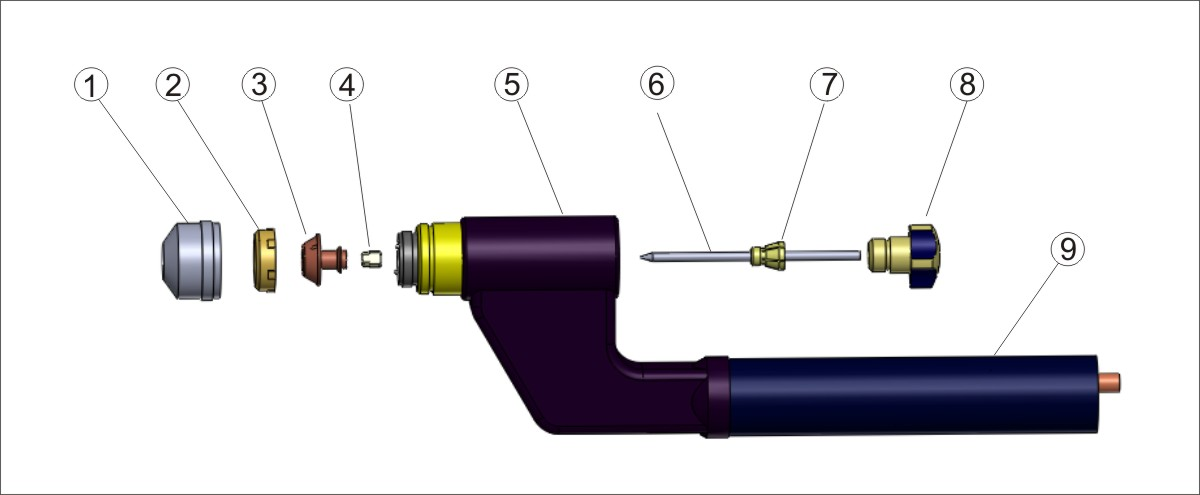

Schéma structurel d'une torche de soudage plasma

(Schéma d'un pistolet de soudage à pile de 300 A)

1. Écran de protection gazeuse 2. Bague de verrouillage de la buse en cuivre 3. Buse en cuivre 4. Bague centrale 5. Corps du pistolet de rechargement 6. Électrode de tungstène 7. Pince pour électrode de tungstène 8. Capuchon du pistolet de soudage

Liste de configuration

| Nom | Configuration des spécifications | Modèle | Qquantité | Remarques | |

| machine à souder à plasma | DML-V03CD | 1 | |||

| torche de soudage plasma | 1 | ||||

| Alimentateur de poudre | 1 | (dosage précis de poudre par turbine) | |||

| Réducteur de pression d'argon | 0-25 | yqAr-731L | 2 | boule flottante | |

| Interrupteur de commande au pied | 1 | ||||

| Réservoir d'eau de refroidissement | 1 | (Réfrigération 2P) | |||

| boîte à outils | 1 | Y compris les accessoires courants | |||

| Iinstructions | 1 | ||||

| Carte de garantie | 1 | ||||

| capuchon de gradation | 1 | ||||

| Gfil rond | 1 | ||||

| tuyau de gaz | M | En fonction des besoins réels des utilisateurs | |||

Différence entre la machine de soudage plasma DuoMu et les machines de soudage plasma disponibles sur le marché

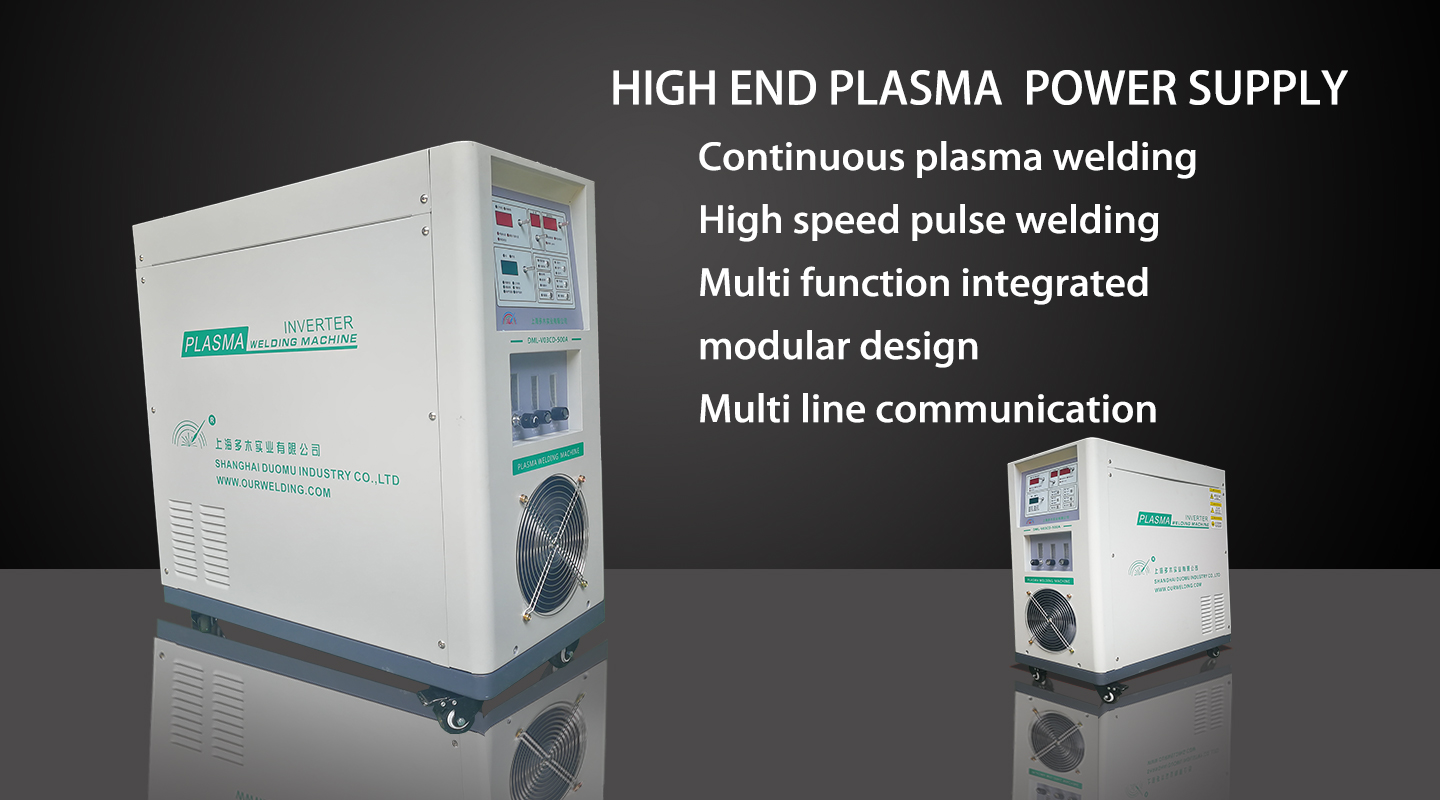

Alimentation électrique pour machine à souder :Actuellement, la plupart des machines de soudage plasma à empilement de poudre disponibles sur le marché sont de haute puissance, en raison notamment des problèmes d'alimentation en plasma. Ces machines sont généralement composées de deux postes de soudage à l'arc sous argon, l'un de forte puissance et l'autre de faible puissance. Le poste de soudage à l'arc sous argon de faible puissance guide l'arc principal, tandis que celui de forte puissance guide l'arc secondaire. La machine de soudage plasma à empilement de DuoMu vise à pallier ces problèmes grâce à son système d'alimentation en plasma pur. Compacte et légère, elle s'adapte à toutes les situations.

Torche à plasma :Actuellement, la plupart des pistolets de soudage plasma disponibles sur le marché sont équipés d'un système d'alimentation en poudre externe. De plus, la poignée, fabriquée dans des matériaux courants, est sujette aux obstructions par la poudre et aux fuites électriques, ce qui perturbe la production et compromet la sécurité des utilisateurs. Le pistolet de soudage plasma DuoMu, quant à lui, intègre un système d'alimentation en poudre et sa poignée est revêtue de polyéthylène isolant, résolvant ainsi ces problèmes. L'intensité du courant transportée par le pistolet peut également être insuffisante pour alimenter la machine.

Alimentateur de poudre :Actuellement, les machines de soudage plasma disponibles sur le marché utilisent un système d'alimentation en poudre par racleur. Ce type d'alimentation est sujet aux irrégularités et aux blocages de poudre, ce qui peut perturber la production. La machine de soudage plasma DuoMu, quant à elle, est équipée d'un système d'alimentation en poudre par turbine, une technologie de pointe permettant un contrôle précis de la granulométrie et du débit de la poudre, et résolvant ainsi les problèmes mentionnés.

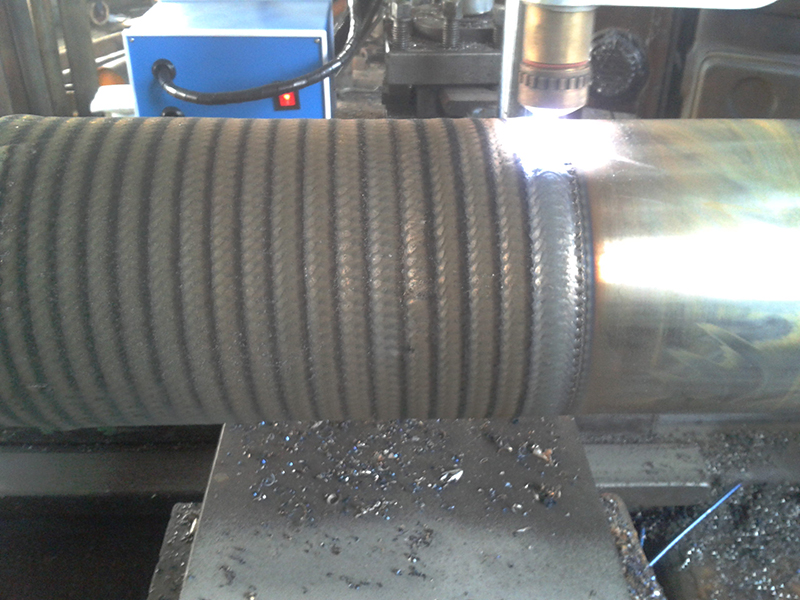

Cas

Alimentation électrique pour machine à souder :Actuellement, la plupart des machines de soudage plasma à empilement de poudre disponibles sur le marché sont de haute puissance, en raison notamment des problèmes d'alimentation en plasma. Ces machines sont généralement composées de deux postes de soudage à l'arc sous argon, l'un de forte puissance et l'autre de faible puissance. Le poste de soudage à l'arc sous argon de faible puissance guide l'arc principal, tandis que celui de forte puissance guide l'arc secondaire. La machine de soudage plasma à empilement de DuoMu vise à pallier ces problèmes grâce à son système d'alimentation en plasma pur. Compacte et légère, elle s'adapte à toutes les situations.

Torche à plasma :Actuellement, la plupart des pistolets de soudage plasma disponibles sur le marché sont équipés d'un système d'alimentation en poudre externe. De plus, la poignée, fabriquée dans des matériaux courants, est sujette aux obstructions par la poudre et aux fuites électriques, ce qui perturbe la production et compromet la sécurité des utilisateurs. Le pistolet de soudage plasma DuoMu, quant à lui, intègre un système d'alimentation en poudre et sa poignée est revêtue de polyéthylène isolant, résolvant ainsi ces problèmes. L'intensité du courant transportée par le pistolet peut également être insuffisante pour alimenter la machine.

Alimentateur de poudre :Actuellement, les machines de soudage plasma disponibles sur le marché utilisent un système d'alimentation en poudre par racleur. Ce type d'alimentation est sujet aux irrégularités et aux blocages de poudre, ce qui peut perturber la production. La machine de soudage plasma DuoMu, quant à elle, est équipée d'un système d'alimentation en poudre par turbine, une technologie de pointe permettant un contrôle précis de la granulométrie et du débit de la poudre, et résolvant ainsi les problèmes mentionnés.

Surface

Rouleau rond