Principes du procédé de dépôt par électroérosion

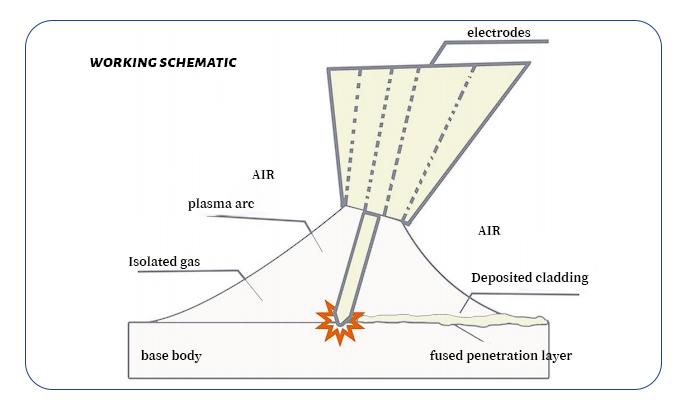

Le procédé de dépôt par électroérosion (EDM) consiste à libérer instantanément une énergie élevée stockée entre l'électrode métallique et le matériau de base à haute fréquence. Cette énergie, ionisée par un gaz à l'interface entre l'électrode et le matériau de base, crée de nombreux micro-arcs électriques. Il en résulte une micro-zone de haute température instantanée à la surface du matériau de base. Sous l'action du microchamp électrique, l'électrode fusionne et se soude au substrat, formant ainsi une liaison métallurgique. L'électroérosion est un processus itératif de chauffage et de refroidissement instantanés au sein d'une micro-zone. Contrairement au soudage traditionnel, elle ne génère pratiquement aucune élévation de température et, par conséquent, ni contraintes, ni déformations, ni autres phénomènes.

Caractéristiques techniques

Le procédé de dépôt par électroérosion, également appelé rechargement à l'arc, utilise la chaleur générée par une décharge électrique pour fondre et déposer des matériaux métalliques. Ses principaux avantages sont :

1. Haute précision : L'électroérosion étant réalisée en contrôlant précisément le courant et la tension, le processus de revêtement est très précis et permet un contrôle précis de la forme et de la taille.

2. Haute efficacité : le revêtement par électroérosion est relativement rapide et permet de réparer ou d'améliorer rapidement les parties usées ou endommagées de la pièce, augmentant ainsi la productivité.

3. Flexibilité : Ce procédé convient à une variété de formes complexes et de petites zones de réparation, quelles que soient la forme et la taille de la pièce à travailler.

4. Zone affectée thermiquement réduite : comparée au soudage conventionnel, la zone affectée thermiquement du revêtement EDM est réduite, ce qui a moins d'influence sur la déformation et les contraintes de la pièce et préserve les performances d'origine de celle-ci.

5. Large choix de matériaux : Presque tous les matériaux métalliques peuvent être réparés ou améliorés par revêtement EDM, y compris le carbure cémenté, l'acier inoxydable, les alliages d'aluminium, etc.

6. Respectueux de l'environnement : comparé au soudage par fusion, le revêtement par électroérosion émet moins de fumées et de gaz nocifs et a un impact moindre sur l'environnement.

7. Réparation en ligne : Sans interrompre la production, la réparation peut être effectuée sur les équipements en marche, ce qui est très favorable pour la maintenance de certains équipements critiques.

Globalement, le procédé de dépôt par électroérosion est une méthode de réparation et de renforcement rapide, précise, flexible et respectueuse de l'environnement.

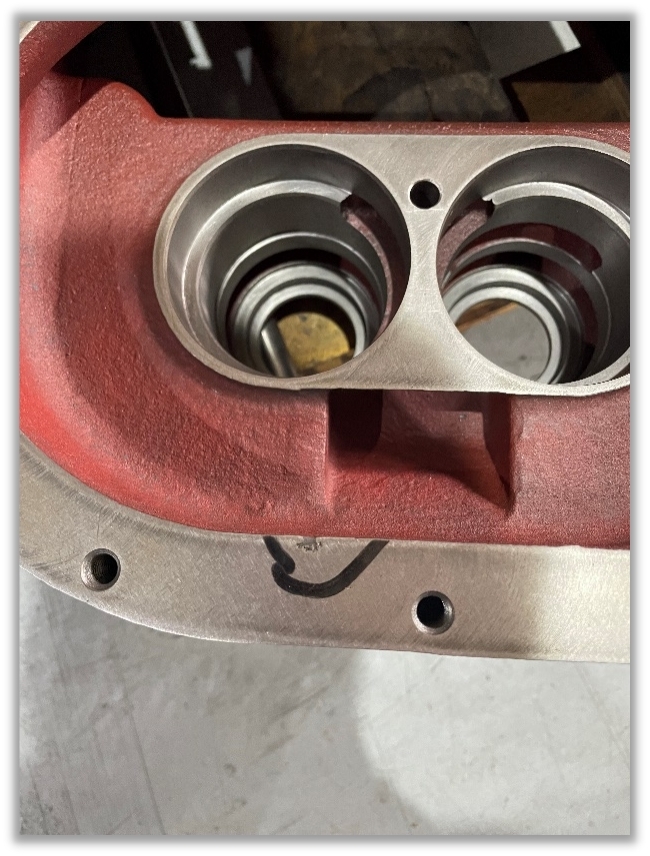

Réparation des défauts de surface des coques en fonte

Procédé de dépôt de surface par électroérosion (EDM) versus soudage par patch conventionnel

Le procédé de dépôt EDM (soudage à l'arc plasma) et le soudage traditionnel par apport (soudage MIG) sont des technologies de soudage couramment utilisées, mais elles présentent certaines différences de principe, d'avantages et d'inconvénients ainsi que de champ d'application.

1. Le principe est différent : le procédé de dépôt par électroérosion (EDM) utilise une étincelle électrique comme source de chaleur pour le soudage. Grâce à un champ électromagnétique à haute fréquence, une étincelle électrique à haute température et basse pression est produite, permettant ainsi la fusion du matériau. Le soudage traditionnel par métal d'apport utilise un poste de soudage à courant continu (MIG) comme source de chaleur et réalise le soudage en protégeant la zone de soudage avec des gaz tels que le dioxyde de carbone (CO2) ou l'argon.

2. Différences de précision : Le procédé de dépôt par électroérosion offre une précision et une densité de capsule de soudure élevées, ce qui le rend adapté aux assemblages soudés exigeant une grande précision et une résistance élevée. Le soudage conventionnel avec apport de métal d'apport, bien que performant dans de nombreuses applications, présente une précision et une densité de capsule de soudure légèrement inférieures à celles du procédé de dépôt par électroérosion.

3. Champ d'application différent : Le procédé de dépôt par électroérosion (EDM) s'applique à une grande variété de matériaux métalliques, notamment l'acier, l'aluminium, le nickel et le plomb, et offre un large éventail d'applications. Le soudage de réparation traditionnel, quant à lui, est principalement utilisé pour la fibre, le caoutchouc, les alliages, l'aluminium et d'autres matériaux ; son champ d'application est donc relativement plus restreint.

4. Performance environnementale différente : le procédé de dépôt par électroérosion ne produit pas de déchets dangereux et présente un meilleur bilan environnemental. En soudage traditionnel avec apport de métal, l’utilisation d’oxyde de lithium (CO2) comme gaz de protection peut générer des déchets dangereux et nuire à l’environnement.

5. Différences de complexité d'utilisation : Le procédé de dépôt par électroérosion est relativement simple à mettre en œuvre et offre une grande maniabilité. En revanche, le soudage par apport traditionnel est plus complexe et exige davantage de compétences et d'expérience.

En résumé, le procédé de dépôt par électroérosion (EDM) et le soudage traditionnel par métal d'apport présentent des différences en termes de principe, de précision, de domaine d'application, de performance environnementale et de complexité de mise en œuvre. En fonction des besoins spécifiques de l'application et du type de matériau, vous pouvez choisir la technologie de soudage la plus adaptée.

Liens vers des produits associés

https://www.ourcladding.com/intelligent-edm-cladding-repair-machine-esd-9100-product/

https://www.youtube.com/watch?v=8vFi1XloPQI

Date de publication : 8 avril 2024