Dans les domaines du renforcement de surface, de la réparation de composants et de l'allongement de la durée de vie des équipements industriels,rechargement duretprojection thermiqueLe rechargement dur et la projection thermique sont deux procédés de traitement de surface largement utilisés. De nombreux utilisateurs se demandent : quelle est la différence entre les deux ? Laquelle est la plus adaptée à mon équipement ? Cet article analyse en détail les différences fondamentales, les cas d’application et les avantages de performance du rechargement dur et de la projection thermique sous forme de questions-réponses, afin d’aider les lecteurs à faire un choix éclairé.

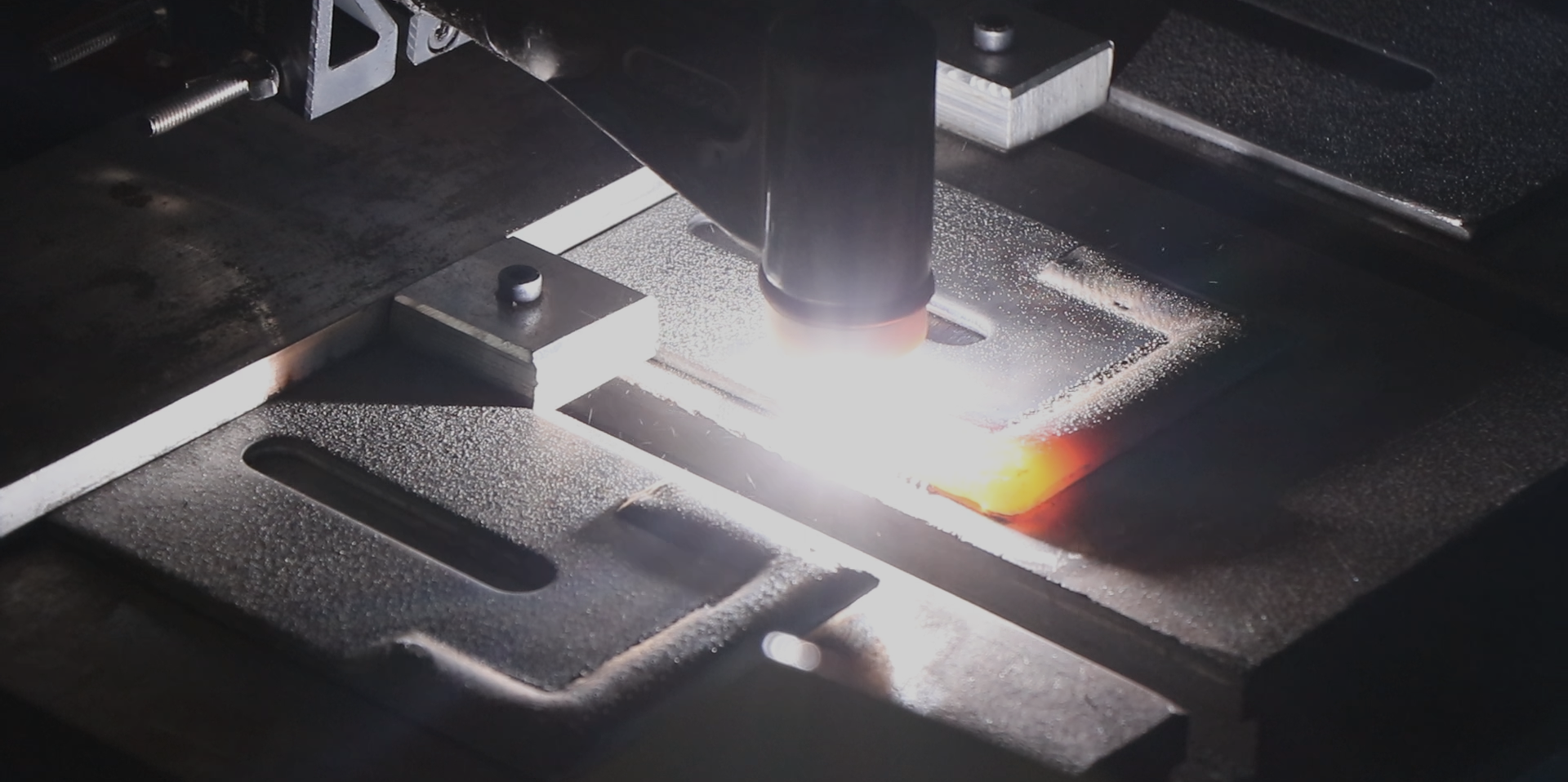

Qu'est-ce que le rechargement dur ? Quel est son principe de base ?

Le rechargement dur est une technologie de renforcement de surface qui utilise des arcs électriques, des lasers ou des sources de chaleur plasma pour faire fondre des matériaux en alliage résistants à l'usure, à la corrosion ou à haute résistance et les fusionner avec le métal de base afin de former un revêtement. Il se caractérise parliaison métallurgique, des revêtements épais et une forte adhérence, avec une épaisseur typique de 1 à 10 mm.

Qu’est-ce que la projection thermique ? En quoi diffère-t-elle du rechargement dur ?

La projection thermique est un procédé qui consiste à chauffer des matériaux en poudre ou filamenteux jusqu'à l'état fondu ou semi-fondu, puis à les projeter sur la surface d'un substrat à l'aide d'un jet de gaz à grande vitesse afin de former un revêtement protecteur. La principale différence entre la projection thermique et le rechargement dur réside dans le mode de liaison : la projection thermique utilise une liaison mécanique, contrairement à la liaison métallurgique, et l'épaisseur de la couche est généralement de 0,05 à 0,5 mm.

En termes de résistance à l'usure, le rechargement dur est-il meilleur ou la projection thermique plus résistante ?

Rechargement durIl possède une meilleure résistance à l'usure grâce à sa haute résistance de liaison métallurgique et à sa dureté de matériau HRC 50 à 65, ce qui le rend particulièrement adapté à la réparation et au renforcement des équipements dans des conditions d'usure abrasive importante, d'impact intermétallique et de haute pression.

Bien que la projection thermique puisse également atteindre une dureté de HRC 60 ou plus (comme le revêtement WC-Co), sa faible adhérence (seulement 10 à 70 MPa) présente un risque d'écaillage en cas de choc ou de variation brutale de charge. Par conséquent, le rechargement dur est à privilégier dans les applications exigeantes et soumises à de fortes contraintes.

La projection thermique est-elle supérieure au rechargement dur en termes de protection contre la corrosion ?

Oui. La projection thermique convient à la protection contre la corrosion, notamment dans les cas suivants :

•Environnements gazeux acides et alcalins

•environnements marins d'embruns salés

•Environnements d'oxydation à haute température

Il peut utiliser divers matériaux de pulvérisation résistants à la corrosion, tels que l'acier inoxydable, les alliages à base de nickel, les oxydes céramiques, l'aluminium, le zinc et d'autres matériaux, pour former un revêtement dense.

En revanche, le rechargement dur est principalement utilisé pour la protection contre l'usure. Bien qu'il existe des matériaux de soudage résistants à la corrosion (tels que l'Inconel, l'Hastelloy, etc.), ils sont relativement coûteux et présentent un risque élevé de dommages thermiques.

Quelle technologie est la plus adaptée aux pièces à parois minces ou de haute précision ?

La projection thermique est plus adaptée aux pièces à parois minces et de précision.

Grâce à son faible apport de chaleur, la projection thermique ne provoque quasiment aucune déformation de la pièce et ne modifie pas les propriétés du substrat, ce qui la rend idéale pour le traitement de surface de pièces complexes.

Le rechargement dur génère une chaleur intense et profonde ; par conséquent, s'il est utilisé sans traitement thermique suffisant, il peut facilement provoquer des fissures, des déformations ou des défauts de soudure dans la pièce.

Lequel a une durée de vie plus longue ?

Rechargement durElle présente une forte adhérence, des couches épaisses et une dureté élevée, et a généralement une durée de vie plus longue, notamment sous de fortes charges et dans des conditions d'impact.

La durée de vie de la projection thermique dépend des conditions de travail et du choix des matériaux ; elle convient à une maintenance périodique et aux environnements contrôlés.

Quelle solution est la plus rentable : le rechargement dur ou la projection thermique ?

-Rechargement dur: Investissement initial élevé et long temps de traitement, mais cycle de maintenance long et coût total faible.

-Projection thermique: Haute efficacité de construction et faible coût unitaire, mais convient aux charges légères et peut nécessiter un entretien fréquent.

Par conséquent, si une réparation rapide à court terme ou une protection de grande surface est nécessaire, la projection thermique est le choix privilégié ; si un fonctionnement stable à long terme est requis, le rechargement dur est plus rentable.

Le revêtement de surface et la projection thermique peuvent-ils être utilisés simultanément ?

Bien sûr ! Dans certaines situations exigeantes, comme la restauration de la résistance structurelle par un traitement de surface suivi de la pulvérisation d'une couche de céramique ou d'alliage pour améliorer la résistance à la corrosion, les avantages des deux techniques peuvent être pleinement exploités pour obtenir un renforcement de surface composite et augmenter la durée de vie.

Quelles sont les limites évidentes de la projection thermique ?

Bien que la projection thermique soit largement utilisée dans les applications de protection légère et de résistance à la corrosion, elle ne convient pas à tous les contextes industriels, notamment en raison des limitations suivantes :

•Sensible au décollement : le revêtement est sujet à la fissuration ou au délaminage en cas d'impact ou de forte charge ;

•Incapacité à résister à l'érosion abrasive : sa résistance à l'usure est nettement inférieure à celle des couches soudées ;

•Durée de vie courte : un entretien ou un revêtement fréquent est nécessaire ;

•Fonctionnalités de surface limitées : Il ne peut pas améliorer la résistance structurelle et se limite à des fonctions de protection de surface.

Pour les équipements critiques de grande envergure nécessitant un fonctionnement continu et prolongé, ces défauts sont clairement inacceptables.

Pourquoi le rechargement dur est-il plus fiable pour les équipements soumis à une forte usure ?

Le rechargement dur n'est pas qu'une simple « réparation » de surface.mais plutôt une véritable amélioration des performances du composant grâce à la liaison métallurgique. Ceci est essentiel pour les composants soumis à une érosion abrasive intense, à des charges d'impact élevées et à des frottements fréquents. Par exemple :

- Godets, plaques dentées et revêtements dans les machines minières

- Rouleaux de broyeurs verticaux et disques de broyage dans les cimenteries

- Tubes de chaudière et composants de broyeurs à charbon dans les centrales thermiques

- Rouleaux de guidage, cylindres de laminage et dispositifs de poussée de l'acier dans les aciéries

Dans ces situations, les exigences en matière de liaison forte et de dureté élevée dépassent largement les capacités de la projection thermique, faisant du rechargement dur un choix technique irremplaçable.

Comment choisir entre le rechargement dur et la projection thermique ?

Le rechargement dur et la projection thermique présentent chacun leurs avantages. Il ne s'agit pas de déterminer lequel est le meilleur, mais lequel est le plus adapté à vos conditions de travail et à vos objectifs. La compréhension de l'environnement de travail de la pièce (usure, chocs, corrosion, haute température), du type de matériau, de la forme structurelle et des contraintes budgétaires est essentielle à l'élaboration d'un plan de traitement pertinent.

Chacune de ces technologies présente des avantages et des inconvénients. Seule une combinaison judicieuse, voire leur utilisation conjointe, permet d'optimiser les performances des équipements et de réduire les coûts. Si vos équipements subissent une usure importante et des temps d'arrêt élevés, le rechargement dur constituera un investissement plus fiable, plus professionnel et plus rentable.

Si vous avez des besoins en matière de réparation d'équipement ou de renforcement de surface, veuillezContactez-nousNous proposons des solutions complètes de rechargement dur, avec des services personnalisés tels que le rechargement dur plasma PTA, le rechargement dur laser, les lignes de production de rechargement dur automatisées et le conseil technique sur site.

Date de publication : 29 juillet 2025