Face aux exigences croissantes de l'industrie manufacturière en matière de qualité, d'efficacité et de précision du soudage, de plus en plus d'entreprises se concentrent sur des technologies de soudage avancées telles que :Soudage à l'arc plasma transféré (PTAW)etSoudage laserCes deux technologies occupent une place centrale dans l'aérospatiale, les équipements énergétiques, l'automobile, la réparation de moules et d'autres secteurs. Quelles sont leurs différences ? Comment choisir le procédé de soudage le plus adapté à vos besoins de production ? Cet article vous propose une analyse approfondie des principes, des avantages, des cas d'application et d'autres aspects.

Principe de fonctionnement des technologies de soudage PTA et de soudage laser

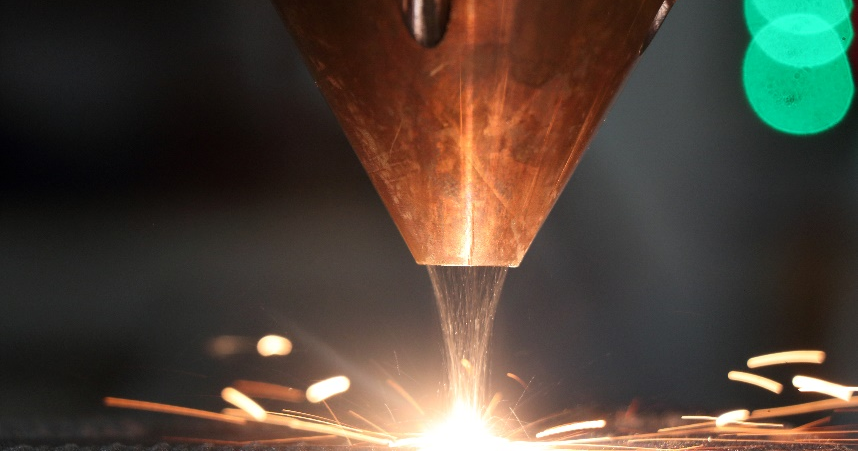

Soudage à l'arc plasma transféré (PTAW)Le soudage par plasma est un procédé de soudage ou de rechargement qui consiste à fondre une poudre métallique à l'aide d'un arc plasma à haute température et à la lier métallurgiquement à un matériau de base. Son principal avantage réside dans la possibilité d'obtenir une couche de renforcement superficielle dense, résistante à l'usure et à la corrosion, ce qui en fait un procédé de choix pour la réparation et l'allongement de la durée de vie des équipements dans l'industrie lourde.

Soudage laserCette technologie utilise un faisceau laser à haute densité d'énergie pour irradier la surface d'un matériau et obtenir une fusion rapide et la formation d'une soudure. Grâce à l'excellente focalisation du faisceau laser, elle permet d'obtenir une zone affectée thermiquement très réduite et une grande précision de soudage, ce qui la rend idéale pour la fabrication de précision, l'encapsulation électronique, les dispositifs médicaux et autres applications où l'esthétique et la régularité du cordon de soudure sont primordiales.

Comparaison des avantages des procédés PTA et laser : avez-vous vraiment besoin de précision ou de durabilité ?

Capacité de revêtement et contrôle des couches

Si vous avez besoin d'une couche de finition épaisse, robuste et résistante à la corrosion, comme une couche protectrice pour les vannes, les moules ou les foreuses pétrolières, le soudage PTAW est la solution idéale. Il permet d'obtenir une épaisseur de couche contrôlée de 0,5 mm à 5 mm, avec une fusion étanche et résistante entre la couche de soudure et le matériau de base.

En revanche,soudage laserest meilleur pour réalisercouches ultra-minces, connexions sans interruptionetsoudures sans déformationet convient aux pièces aux dimensions exigeantes, telles que les tubes miniatures en acier inoxydable, les boîtiers de téléphones portables, les engrenages de précision, etc.

Contrôle de l'impact thermique et déformation de la pièce

Bien que le soudage PTAW concentre la chaleur, l'apport thermique reste supérieur à celui du soudage laser, ce qui peut facilement entraîner des déformations locales. Par conséquent, il est plus adapté aux pièces présentant une rigidité structurelle élevée ou à celles qui permettent un post-traitement.

Le soudage laser, grâce à son apport de chaleur extrêmement faible et à sa vitesse de soudage élevée, permet un soudage quasi « sans effet thermique » et constitue une technologie représentative du traitement « esthétique non destructif ».

Diversité des matériaux applicables

Le procédé PTAW est principalement utilisé pour le traitement de renforcement de surface des alliages à base de fer, de cobalt, de nickel et d'autres métaux, et convient aux besoins de soudage de recouvrement localisé, de remise à neuf et de réparation de grands composants en acier.

L'adaptabilité des matériaux du soudage laser est plus large, et il peut souder sans effort l'acier au carbone, l'acier inoxydable, l'alliage d'aluminium, l'alliage de titane, et même des métaux hautement réfléchissants tels que le cuivre et l'or sous des longueurs d'onde spécifiques.

Comparaison des domaines d'application du PTA et du rechargement laser : pièces de grande taille vs. pièces de précision

Application typique du PTAW :

– Revêtement de la surface d'étanchéité de la vanne (résistance à l'usure et à la corrosion)

– Grenaillage des bords du moule (durée de vie prolongée)

– Réparation d'équipements miniers, de spirales de convoyage et de tiges de forage

– Revêtement mural pour équipements haute pression pétroliers et chimiques

Applications typiques du soudage laser :

– Soudure de coques de téléphone portable (haute précision, sans déformation thermique)

– Micro-soudage de dispositifs médicaux (soudage d'alliages de titane)

– Soudage de structures en tôle mince pour l'aérospatiale

– Encapsulation des boîtiers de batteries, soudage photovoltaïque, assemblage efficace de pièces automobiles.

Coût, efficacité et automatisation : qui est le plus économique et le plus efficace ?

Du point de vue économique, l'investissement dans un équipement PTAW est relativement modéré, mais son utilisation nécessite un système d'alimentation en poudre, un système de refroidissement par eau et un système de contrôle complexe, ce qui engendre des coûts de maintenance élevés à long terme. Son principal avantage réside dans sa grande durabilité et l'allongement de la durée de vie des pièces, ce qui le rend particulièrement adapté à la remise en état de pièces de grande valeur.

L'investissement initial dans le soudage laser est élevé, notamment pour les systèmes laser à fibre haute puissance, mais la rapidité, la précision et la régularité de la production en série permettent d'amortir efficacement le coût de l'équipement, en particulier pour les systèmes de chaînes de montage automatisées, comme la fabrication de véhicules à énergies nouvelles ou l'emballage de produits électroniques grand public.

Conclusion : Comment choisir le procédé de soudage qui vous convient ?

Le choix entrePTAWetsoudage laserne devrait pas être basé sur le fait d'être « avancé ou non », mais plutôt sur votrescénario d'application, forme du produit, exigences de performance et budget:

Si vous travaillez avec de grandes pièces industrielles hautement corrosives, abrasives et utilisées dans des environnements à haute température, et que vous avez besoin d'une couche de renforcement de surface résistante, le soudage PTAW est sans aucun doute plus fiable.

Si votre produit exige une vitesse de soudage élevée, une grande précision, une esthétique soignée et une capacité de micro-déformation, comme les composants électroniques, les pièces médicales de précision ou les structures à parois minces, le soudage laser est la solution idéale.

Date de publication : 10 juin 2025