Comment utiliser le plasma pour le revêtement des paliers TCLes roulements TC désignent généralement des roulements à billes à gorge profonde avec joints en caoutchouc, largement utilisés dans divers équipements mécaniques, notamment lorsque l'étanchéité est primordiale. Une exposition prolongée à cet environnement entraîne inévitablement usure et corrosion. Le traitement plasma permet de fondre et de revêtir l'intérieur des roulements TC afin d'obtenir un revêtement haute dureté, résistant à l'usure et à la corrosion. Ce procédé permet de réduire les coûts de remplacement.

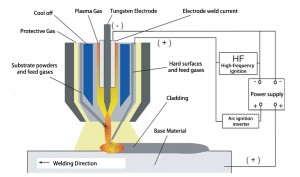

Principe de la technologie de rechargement par plasma

revêtement plasmaIl s'agit d'un procédé consistant à fondre une poudre d'alliage à l'aide d'un arc plasma puis à la projeter sur la surface d'un substrat afin de former un revêtement haute performance. Ce procédé se caractérise par la formation d'une liaison métallurgique entre le revêtement et le substrat, ce qui améliore considérablement les performances de ce dernier.

Travaux préparatoires avant le rechargement plasma de l'alésage du palier TC

Ce qui suit est un ensemble complet de solutions pour le rechargement plasma des alésages de paliers TC, couvrant le flux de processus, les paramètres techniques, la sélection des matériaux et les méthodes de post-traitement, afin de garantir que les performances des alésages de paliers puissent être efficacement réparées ou améliorées.

Quel est le rôle du revêtement des paliers TC ?

1. Restaurer les dimensions d'alésage usées ou corrodées et améliorer la précision.

2. Améliorer la résistance à l'usure, la résistance à la corrosion et les performances à haute température de la surface de l'alésage.

3. Améliorer la durée de vie globale du roulement pour répondre aux exigences des conditions de travail difficiles.

Solution

1. Préparation

- Inspection et évaluation :

- Utiliser une machine à mesurer tridimensionnelle (MMT) pour détecter l'écart dimensionnel de l'alésage du palier et évaluer l'ampleur des réparations nécessaires.

- Analyser l'environnement de travail et déterminer les performances de l'alésage à améliorer (par exemple, résistance à l'usure, résistance à la corrosion, etc.).

- Prétraitement de surface :

- Nettoyer l'alésage du palier pour éliminer l'huile, la couche d'oxydation et la corrosion en surface.

- Utiliser le sablage ou l'usinage pour augmenter la rugosité de surface de l'alésage (Ra 6,3-12,5 μm) et améliorer l'adhérence du revêtement.

2. Sélection du matériau de fusion

En fonction des conditions de fonctionnement des roulements (telles que la charge, la vitesse, la température), choisir le matériau de revêtement approprié :

- Poudre d'alliage à base de nickel:

- Scène applicable : environnement à haute température et à forte corrosion.

- Caractéristiques : résistant à l’usure, résistant à la corrosion, dureté jusqu’à50-60 HRC.

- Poudre d'alliage à base de cobalt (par exemple, série Stellite):

- Scénario : environnement à température et charge élevées.

- Caractéristiques : résistance à l’oxydation à haute température, bonne résistance aux chocs, dureté jusqu’à40-60 HRC.

- Poudre d'alliage à base de fer:

- Scénario d'application : Équipement industriel général, choix économique.

- Caractéristiques : résistance à l'usure modérée, faible coût.

3. Procédé de revêtement plasma

- Sélection du matériel :

- Utiliser un équipement de revêtement plasma CNC de haute précision pour garantir l'uniformité de la couche de revêtement.

- Doté d'une petite buse pour le revêtement des trous internes, adaptée aux pièces dont le diamètre interne des roulements est limité.

- Paramètres du processus :

- Courant de fusion : 80-120 A (ajusté en fonction du matériau).

- Vitesse de fusion : 10-50 mm/min.

- Débit de gaz : 15-20 L/min (gaz protecteur : argon).

- Épaisseur de fusion : 0,5 à 2,0 mm, réparer une plus grande quantité de fusion en couches.

- Contrôle de la température intercouche : pas plus de 150 °C, afin d'éviter l'accumulation de chaleur pouvant entraîner une déformation du substrat.

- Processus de fusion :

1. Ajustez le centre du trou intérieur pour l'aligner avec la buse de fusion afin d'assurer l'uniformité de la fusion.

2. couche de fond, formant une couche de liaison métallurgique uniforme.

3. Selon la conception de l'épaisseur du revêtement multicouche, chaque couche est réalisée pour un refroidissement naturel ou un refroidissement auxiliaire.

4. Traitement ultérieur

- Traitement d'usinage :

- Une fois le revêtement terminé, l'alésage est usiné à la taille prévue par rectification interne ou tournage de précision pour garantir que la tolérance dimensionnelle et la rugosité de surface répondent aux exigences (par exemple Ra≤0,4 μm).

- Traitement thermique (facultatif) :

- Traitement thermique de relaxation des contraintes de la couche de revêtement fusionnée afin de prévenir les fissures causées par les contraintes résiduelles.

- Inspection du revêtement :

- Test de dureté : La dureté de la surface du revêtement doit répondre aux exigences de conception (par exemple 50-60 HRC).

- Contrôles non destructifs : Contrôle par ultrasons ou par particules magnétiques du revêtement pour détecter les fissures ou les pores.

- Test de résistance d'adhérence : La résistance d'adhérence entre le revêtement et le matériau de base doit répondre aux exigences (généralement ≥30 MPa).

Avantages du revêtement plasma des paliers TC

1. Rentabilité : Comparée au remplacement des roulements par des neufs, la réparation par revêtement plasma est moins coûteuse et permet de réaliser des économies sur les matériaux.

2. Amélioration des performances : les performances du matériau revêtu sont supérieures à celles du matériau d'origine, ce qui prolonge sa durée de vie.

3. Flexibilité du processus : différents matériaux de revêtement peuvent être sélectionnés en fonction des conditions de travail réelles des roulements.

4. Réutilisables : les roulements peuvent être réparés plusieurs fois après avoir été endommagés.

À quoi faut-il faire attention concernant le revêtement des paliers TC ?

1. Contrôle de l'apport de chaleur :

Évitez toute surchauffe du matériau de base pendant le processus de revêtement, car cela pourrait entraîner une déformation ou une dégradation des performances du palier.

2. Tolérance dimensionnelle :

Après le revêtement, l'alésage doit être usiné avec précision dans les tolérances (par exemple niveau H7 ou H6).

3. Adaptation à l'environnement opérationnel :

Optimiser le matériau de revêtement et les paramètres de processus en fonction des conditions de fonctionnement du palier (par exemple, température, fluide).

Domaines d'application du revêtement plasma des paliers TC

•Machines minières : les alésages des paliers doivent être réparés en raison de l’usure due à une charge importante.

•Industrie automobile : réparation de l'alésage des roulements de haute précision pour améliorer leur durabilité.

•Machines de construction : amélioration de la résistance à l’usure et à la corrosion des roulements dans les systèmes hydrauliques.

•Équipements industriels généraux : prolonger la durée de vie des roulements à usage général.

Date de publication : 24 décembre 2024