Réparation ou renforcement des rotors de moteurs par l'utilisationrechargement laserLe rechargement laser est une technique courante de traitement de surface. Cet article explique en détail le processus de rechargement laser des rotors de moteurs, ainsi que la sélection de la poudre de rechargement la plus adaptée pour obtenir une couche de revêtement optimale. Commençons par comprendre le principe du rechargement laser des rotors de moteurs.

Principe du rechargement laser des rotors de moteurs

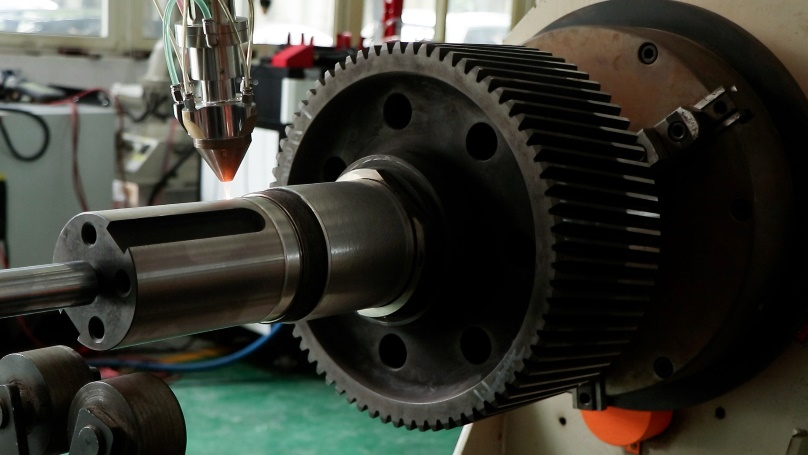

Rechargement laserpeut améliorer la résistance à l'usure et à la corrosion des rotors de moteurs en fusionnant des poudres d'alliage ou de céramique à la surface du substrat pour former une couche protectrice dense et de haute dureté.

Principales étapes d'utilisation du rotor du moteur de revêtement par fusion laser :

1. Préparation

● Nettoyage de la surface du rotor : utiliser du papier de verre, le sablage et d'autres méthodes pour nettoyer la surface du rotor du moteur, afin d'éliminer la couche d'oxyde, l'huile, la rouille et autres impuretés, pour assurer une bonne adhérence entre la poudre et le substrat lors du processus de revêtement.

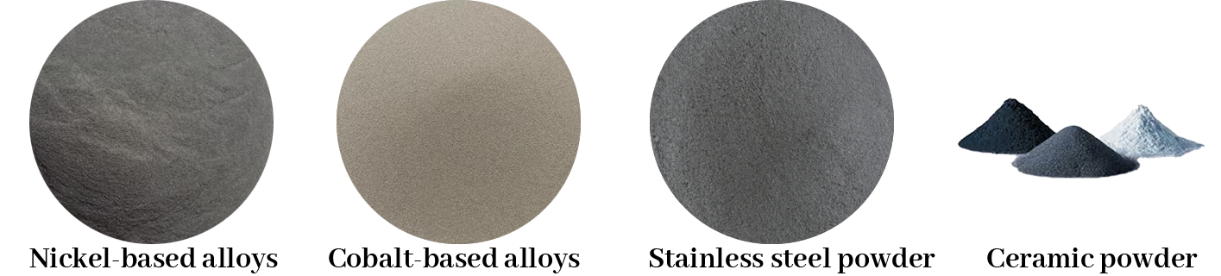

● Choix du matériau de gainage : Sélectionner la poudre de gainage appropriée en fonction de l’environnement de travail et des exigences du rotor du moteur. Les matériaux courants comprennent les alliages à base de nickel, les alliages à base de cobalt, la poudre d’acier inoxydable, les matériaux composites céramiques, etc.

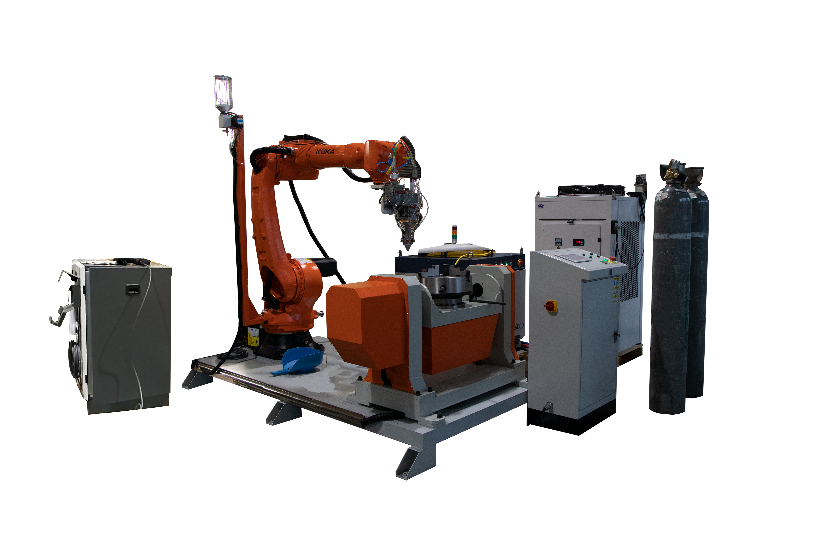

2. Sélection des équipements de revêtement

● Sélection de la source laser : on utilise généralement un laser à fibre, un laser CO₂ ou un laser à semi-conducteur. La puissance est choisie en fonction de la taille du rotor et du point de fusion du matériau de gainage. La puissance du laser est généralement comprise entre 1 kW et 10 kW.

● Tête de fusion : Équipée d’un dispositif d’alimentation en poudre adapté, assurant une distribution uniforme de la poudre dans la zone d’action du faisceau laser. Ce dispositif peut être configuré en version multicanaux ou multibuses, selon les besoins.

3. Procédé de rechargement laser

● Réglage des paramètres : ajustez la puissance du laser, la vitesse de balayage, le débit de poudre, la distance focale et les autres paramètres. Ces paramètres doivent être contrôlés afin de garantir une épaisseur uniforme de la couche de revêtement et une bonne adhérence au substrat. Généralement, la puissance du laser est de 1 à 5 kW et la vitesse de balayage de 10 à 30 mm/s.

● Procédé de soudage :

1. Le faisceau laser est dirigé sur la surface du rotor et chauffé jusqu'au point de fusion.

2. La poudre de revêtement est acheminée vers la zone d'irradiation laser par la buse d'alimentation. Sous l'effet de la haute température du laser, la poudre fond instantanément et forme un bain de fusion avec le matériau de base.

3. Au fur et à mesure que le faisceau laser se déplace, le bain de fusion se refroidit progressivement pour former un revêtement dense.

4. Toute la surface du rotor est scannée ligne par ligne ou de manière circulaire pour garantir l'intégrité du revêtement.

4. Refroidissement et post-traitement

● Refroidissement naturel ou forcé : Une fois le revêtement terminé, vous pouvez choisir de laisser le rotor refroidir naturellement ou d'accélérer le processus de refroidissement par refroidissement à l'air ou par refroidissement liquide.

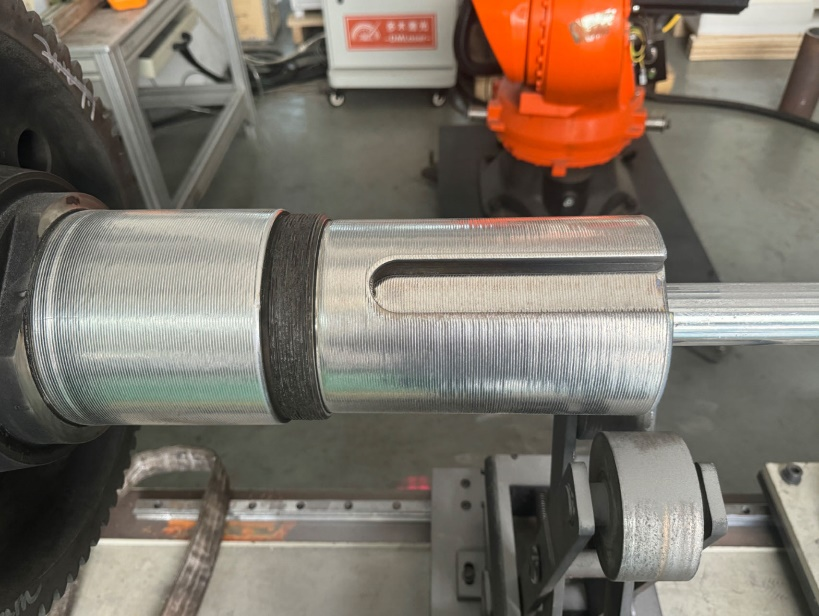

● Post-traitement : La surface peut être légèrement rugueuse après le revêtement, ce qui nécessite généralement un traitement ultérieur, tel que le meulage et le polissage, pour assurer la finition de surface et la précision dimensionnelle.

5. Inspection de la qualité

● Contrôle non destructif : Contrôle non destructif de la couche de revêtement par fusion pour s’assurer de l’absence de défauts tels que porosité, fissures, etc. Les méthodes couramment utilisées comprennent le contrôle par ultrasons, le contrôle par rayons X, etc.

● Test de dureté et de résistance d'adhérence : tester la dureté, la résistance à l'usure et la résistance d'adhérence de la couche de revêtement pour s'assurer que celle-ci répond aux exigences de conception.

Avantages du rechargement laser :

1. Haute précision : le faisceau laser possède une densité d'énergie élevée, la couche de revêtement est fermement et densément liée au matériau de base.

2. Faible impact thermique : le faible apport de chaleur du rechargement laser peut réduire la déformation thermique du matériau du rotor.

3. Réparabilité : la technologie de rechargement laser peut être utilisée non seulement pour le renforcement de nouvelles pièces, mais aussi pour la réparation de pièces anciennes afin de prolonger la durée de vie du rotor du moteur.

La technologie de rechargement laser trouve de nombreuses applications dans la réparation et le renforcement des rotors de moteurs, notamment dans le domaine des moteurs haute performance et des éoliennes. Le rechargement laser vous intéresse ?Contactez-nous!

Date de publication : 18 septembre 2024