Revêtement par fusion de surface des moules en verreLe revêtement est une technologie clé de renforcement de surface utilisée pour améliorer la durabilité et les performances des moules dans des environnements à haute température et à forte abrasion. En recouvrant la surface du moule d'une couche de matériau résistant à l'abrasion, à la corrosion et aux hautes températures, le procédé de revêtement prolonge efficacement la durée de vie du moule à verre et améliore la qualité de la production des produits verriers.

Qu'est-ce qu'un moule en verre ?

La fonction principale d'un moule à verre est de donner forme au verre après sa fusion, de le refroidir et de le fixer dans une forme prédéterminée.

Moules à verre courants

•Verre d'emballage

• Verre optique

• Verre plat

Le rôle principal du revêtement de surface du moule en verre

•Amélioration de la résistance à l'usure : Lors du moulage du verre à haute température, les moules subissent une usure importante de leur surface. Un revêtement dur résistant à l'usure, appliqué par fusion, améliore considérablement la résistance à l'usure de la surface du moule, prolongeant ainsi sa durée de vie.

•Amélioration de la résistance à l'oxydation à haute température : Lors du moulage du verre, le moule est exposé à des températures élevées pendant une période prolongée, ce qui favorise son oxydation. Le revêtement avec des matériaux résistants aux hautes températures, tels que des alliages à base de nickel ou de cobalt, permet de réduire efficacement les pertes par oxydation du moule.

•Amélioration de la résistance à la corrosion : certains matériaux revêtus par fusion (tels que les céramiques, les alliages à base de nickel) présentent une forte résistance à la corrosion, ce qui peut prévenir la corrosion et l’usure des moules dans les environnements chauds et humides.

•Amélioration de la finition de surface du moule : Un revêtement par fusion de haute qualité permet d’améliorer la planéité et la finition de la surface du moule, ce qui donne une surface brillante et de haute qualité pour les produits en verre.

•Réduction des coûts de maintenance : Les moules en verre, après traitement de revêtement par fusion, sont plus résistants à l'abrasion et aux hautes températures, ce qui réduit le besoin de remplacement et de réparation fréquents et diminue les coûts de maintenance et de production.

Matériaux couramment utilisés pour le revêtement de surface des moules en verre

Le choix du matériau de revêtement approprié est important pour la réparation des moules afin d'accroître leur résistance à l'usure et à la corrosion. Les matériaux couramment utilisés sont :

•Alliage à base de cobalt

•Alliages à base de nickel

•revêtements céramiques

•revêtement composite métal-céramique

procédés de revêtement de surface des moules en verre

Le revêtement de surface des moules en verre adopte principalement les méthodes suivantes :

1.revêtement plasma

La poudre est fondue et déposée sur la surface du moule par un arc plasma à haute température. La couche de revêtement obtenue par ce procédé présente une densité élevée et une forte adhérence, ce qui la rend adaptée aux moules en verre de formes complexes.

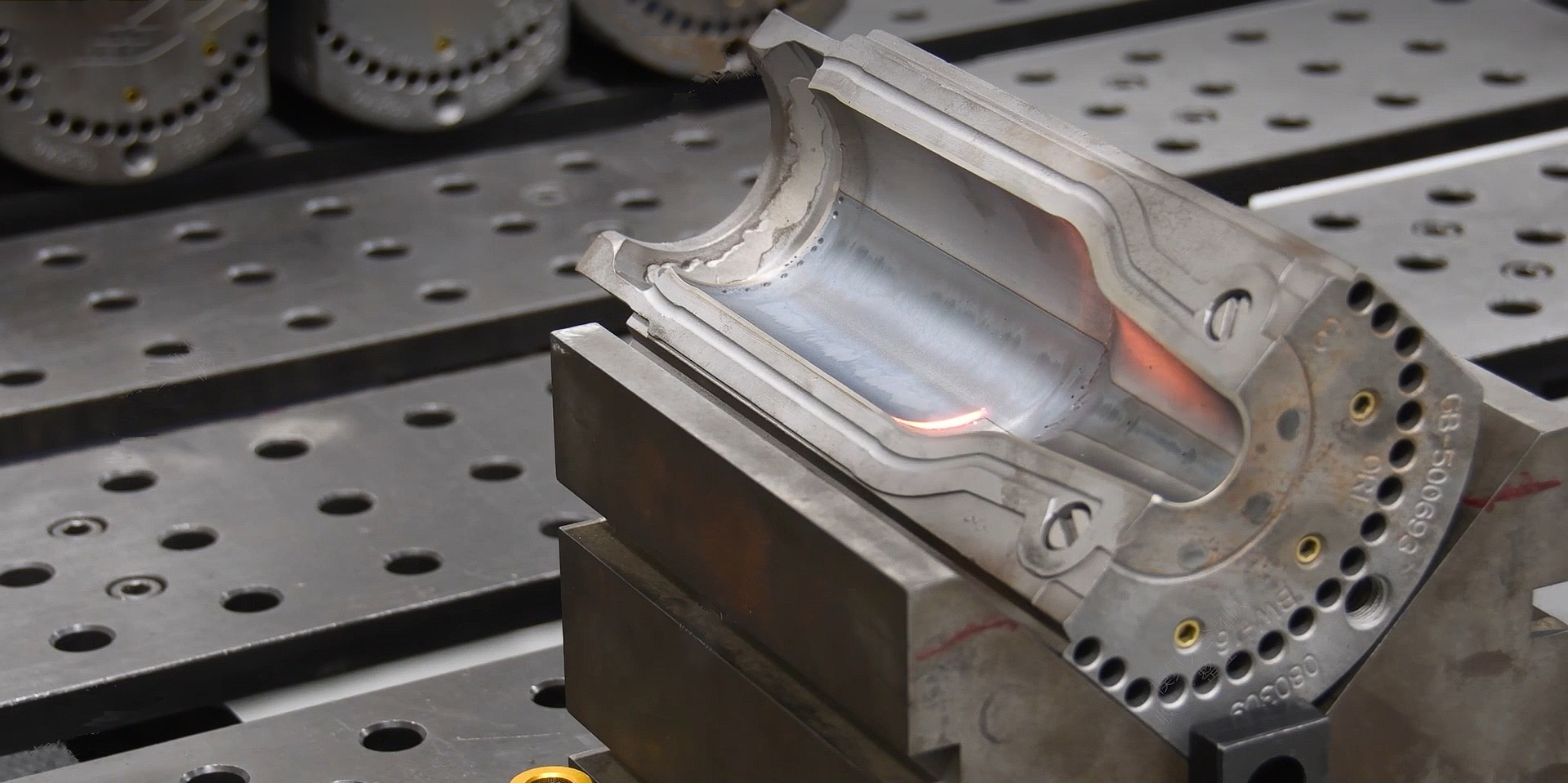

2.Rechargement laser

Utilisation d'un faisceau laser à haute énergie pour chauffer, faire fondre et adhérer instantanément à la surface du moule, formant un revêtement dense à haute dureté et faible porosité.Rechargement laserconvient aux petits moules de précision, mais son coût est plus élevé.

3.Projection de flamme hypersonique (HVOF)

Le matériau de revêtement est fondu et accéléré par une flamme à haute vitesse, puis pulvérisé sur la surface du moule pour former une couche dense à forte adhérence. Il convient aux moules en verre exigeant une résistance élevée à l'abrasion.

Le processus de fonctionnement du revêtement par fusion de surface du moule en verre

1. Prétraitement :La surface du moule est nettoyée pour éliminer l'huile, l'oxyde et autres impuretés. On augmente généralement la rugosité de surface par sablage afin d'améliorer l'adhérence de la couche de revêtement.

2. Préparation du matériau de revêtement :Sélectionnez le matériau de revêtement approprié en fonction des besoins spécifiques du moule, comme un alliage à base de cobalt, un alliage à base de nickel ou une poudre céramique.

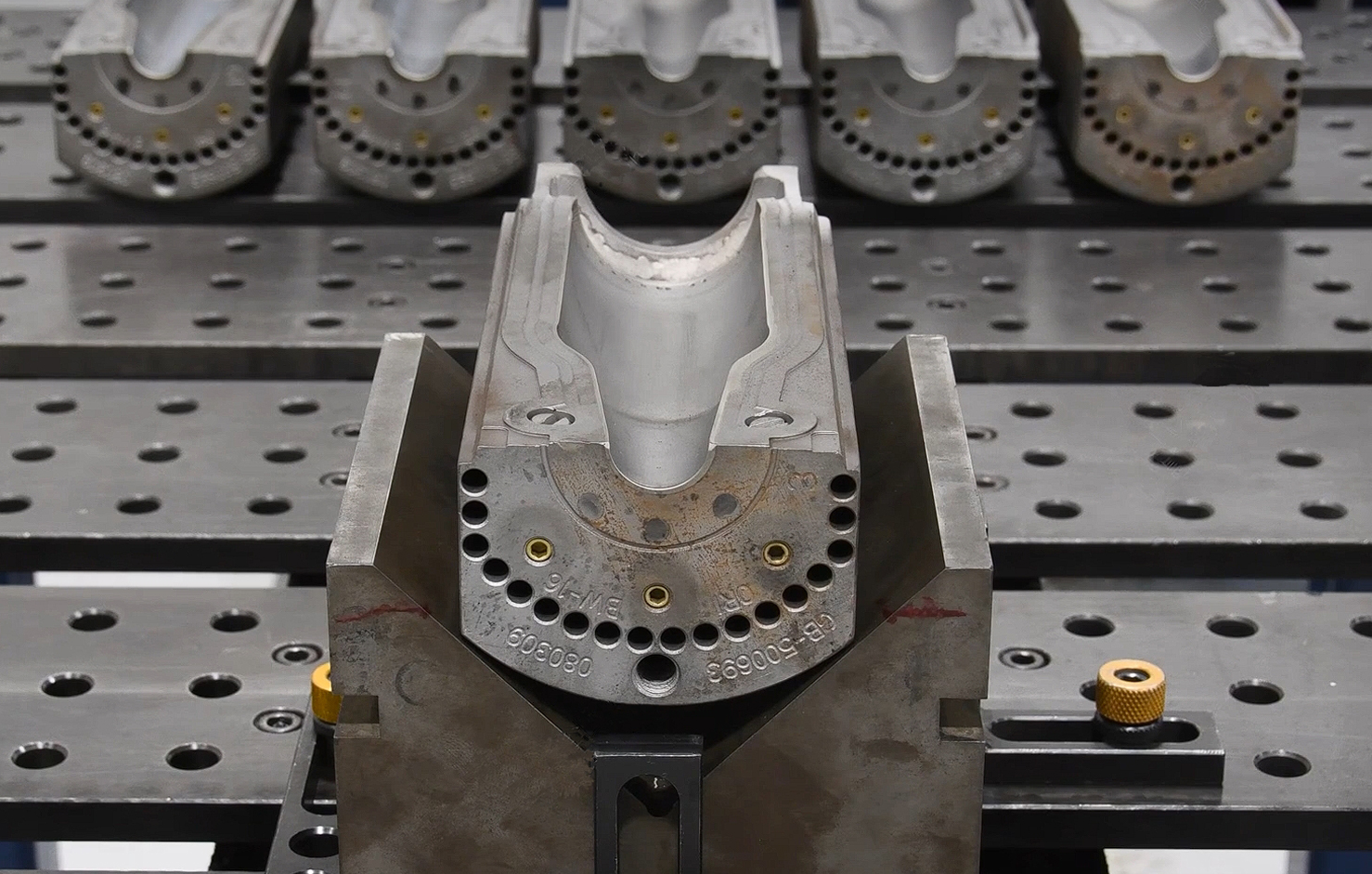

3. Opération de revêtement :Fixez le moule sur la table de revêtement, sélectionnez le procédé de revêtement et les paramètres appropriés (par exemple, la température, la vitesse de pulvérisation, etc.) et contrôlez l'épaisseur et l'uniformité de la couche de revêtement.

4. Refroidissement et post-traitement :Après le revêtement, laisser le moule refroidir naturellement afin d'éviter les fissures ou déformations dues à un refroidissement rapide. Un traitement de rectification ou de polissage de surface est effectué si nécessaire pour améliorer l'état de surface du moule et la précision du revêtement.

5. Inspection de la qualité: Des essais non destructifs (par exemple, par ultrasons, par rayons X) sont utilisés pour inspecter l'uniformité et l'épaisseur du revêtement afin de garantir que la qualité de la couche de revêtement par fusion répond aux exigences.

La technologie de revêtement de surface des moules à verre permet d'améliorer efficacement leur résistance à l'usure, à la corrosion et à la chaleur, tout en réduisant considérablement les coûts de maintenance et en améliorant la qualité des produits verriers. Avec le développement de cette technologie, son application aux moules à verre se généralisera, ce qui prolongera leur durée de vie et optimisera la qualité de la transformation du verre.

Date de publication : 31 octobre 2024