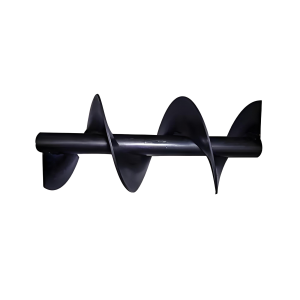

Les pales hélicoïdales sont des composants essentiels de nombreux dispositifs mécaniques, tels que les convoyeurs, les extrudeuses, les bétonnières, etc. Comme leur environnement de travail implique généralement le transfert de matériaux très abrasifs, à fort impact ou très corrosifs, leur utilisation est cruciale.technologie de revêtement plasmaLe renforcement et la réparation de la surface des pales hélicoïdales peuvent améliorer considérablement leurs performances et leur durée de vie.

Quelles sont les exigences en matière de revêtement pour les pales spiralées ?

L’environnement d’exploitation des pales spirales détermine les principales exigences de performance de leur revêtement par fusion :

•résistance à l'abrasion

Souvent en contact avec des matériaux granulaires (par exemple du sable, du minerai, des céréales, etc.), ils doivent être résistants à l'usure abrasive.

•résistance à la corrosion

En milieu chimique ou à forte humidité, il est nécessaire de résister à la corrosion moyenne.

•résistance aux chocs

Pour le transport de matériaux volumineux ou les travaux à forte charge, une bonne résistance aux chocs est nécessaire.

•réparabilité

Le rechargement plasma permet de restaurer les dimensions et d'améliorer les performances des lames usées ou déformées par une utilisation prolongée.

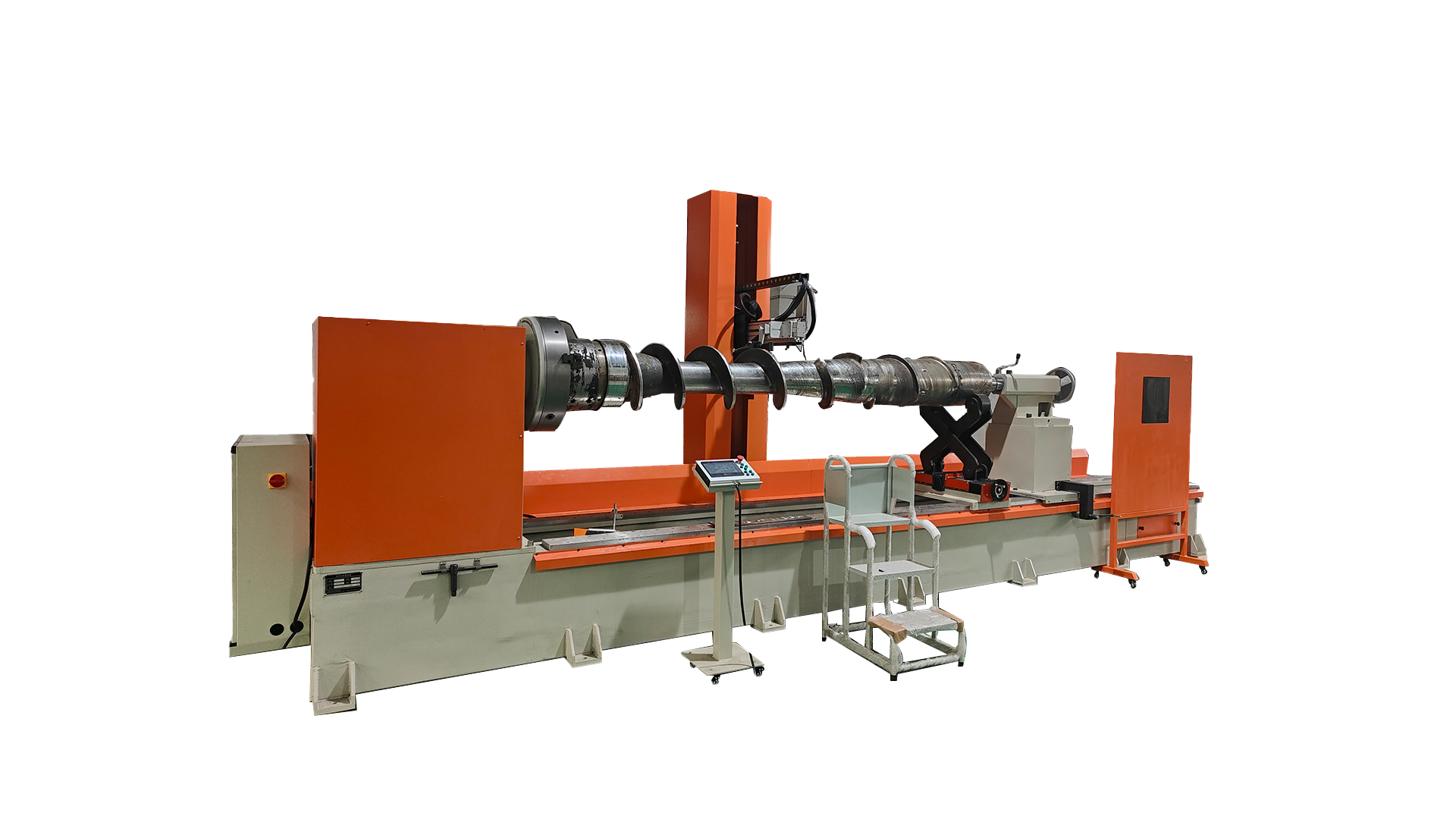

Revêtement plasma sur pales spiralées

Note:Équipement spiralé automatisé de rechargement plasma

1. Renforcement de surface des nouvelles lames

Le revêtement de la surface des pales hélicoïdales nouvellement fabriquées peut améliorer considérablement leurs performances de travail :

Utilisation de poudres d'alliages résistants à l'usure (par exempleà base de cobalt, à base de nickel oralliages à base de fer).

En fonction de la fonction de la lame, choisissez une épaisseur spécifique (généralement0,5 mm à 2 mm) de la couche de revêtement par fusion.

2. Réparation des lames

Le revêtement plasma des pales spirales usées restaure leurs dimensions et leurs performances :

La couche de revêtement ne se contente pas de combler la zone d'usure, elle améliore également ses propriétés de surface.

La durée de vie des lames réparées peut dépasser la durée de vie prévue initialement.

3. Revêtement composite

Pour les conditions complexes, les pales spiralées peuvent être revêtues d'une technologie de revêtement multifonctionnelle :

Revêtement résistant à l'usure et à la corrosion: pour faire face simultanément à l'usure et aux environnements corrosifs.

revêtement cloisonné: choisir des matériaux de revêtement aux propriétés différentes en fonction des différentes zones de contrainte de la pale.

Avantages du rechargement plasma

1. Revêtement fusionné de haute qualité

La liaison métallurgique garantit que le revêtement ne s'écaillera pas facilement, qu'il est dur et résistant à l'usure.

2. Flexibilité des processus

Convient aux lames spirales de toutes formes et de toutes tailles, notamment pour les surfaces courbes complexes.

3. Rentable

La réparation du revêtement est plus économique et plus respectueuse de l'environnement que le remplacement de la pièce entière.

4. Durée de vie prolongée

augmente considérablement la durée de vie des lames hélicoïdales et réduit les temps d'arrêt pour maintenance.

Cas d'application typiques des lames spirales à revêtement plasma

Durabilité accrue grâce au revêtement en alliages résistants à l'usure lors du transport de matériaux durs ou corrosifs (par exemple, cendres de charbon, minerais, sels).

•Lames de vis d'extrusion

Les alliages à base de nickel sont revêtus pour éviter la rupture des pales due aux hautes températures et aux environnements à forte usure.

•Lames de bétonnière

Les alliages à base de cobalt sont revêtus pour améliorer leur résistance aux chocs et à l'usure.

Précautions pour le rechargement plasma

1. Contrôle de la zone affectée par la chaleur

Éviter toute déformation ou dégradation des performances du substrat de la pale due à une surchauffe.

2. Sélection des matériaux

Le matériau de revêtement doit avoir un coefficient de dilatation similaire à celui du matériau de base afin d'éviter la fissuration de la couche de revêtement.

3. Cohérence du processus

Veillez à ce que l'épaisseur de la couche de revêtement soit uniforme afin d'éviter toute défaillance due à une concentration de contraintes.

La technologie de rechargement plasma confère aux pales hélicoïdales une excellente résistance à l'usure, à la corrosion et aux chocs, tout en permettant des réparations et un renforcement de haute précision. Son rendement élevé, son faible coût et son caractère écologique en font une solution idéale pour la fabrication et la réparation de pales hélicoïdales.

Date de publication : 8 janvier 2025