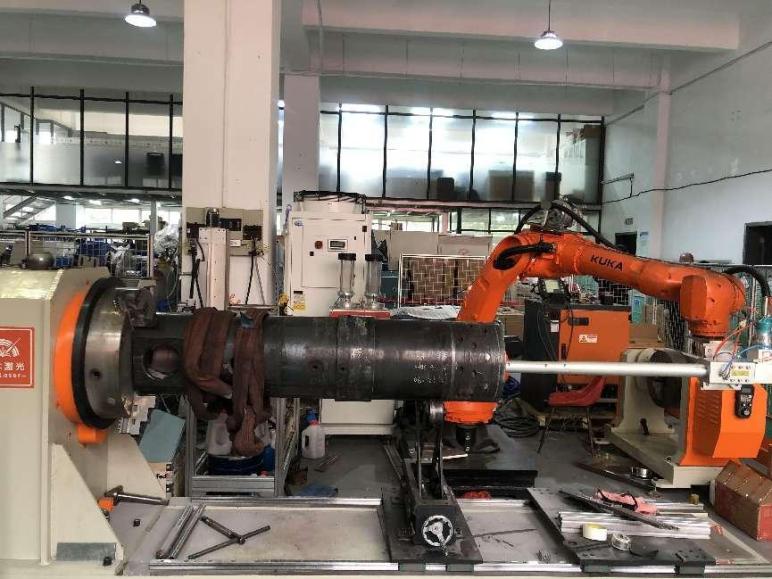

Baril de revêtement laser

Le système extrudé est composé d'une vis et d'un baril dont les conditions de travail sont austères, telles que sous haute pression, haute température, usure sévère et corrosion.

Le degré de polissage de la surface intérieure du canon a un impact significatif sur le processus d'extrusion....

Généralement, il est nécessaire que le matériau d'excellente performance pour produire le baril, tel que résistant à la chaleur, résistant à l'usure, résistant à la haute pression et ainsi de suite.

S'il s'agit de la surface rugueuse de la paroi interne du canon, cela affecterait le taux de décharge.Il serait rompu en raison de supporter trop de pression de longues accumulations.

Parfois, les matériaux auxiliaires et les additifs sont corrosifs.Il est facile à la corrosion sous la situation de haute pression et de chaleur élevée.Corrosion pendant longtemps qui réduirait l'épaisseur du canon pour le rendre cassé.À part cela, il génère également des bulles pendant le processus, ce qui influencerait la qualité du produit, comme la dureté, le rapport de moulage, la qualité instable, le croustillant, etc.Le phénomène de reflux tourne davantage au fur et à mesure que la fonte avance dans le fût ce qui fait qu'il reste plus longtemps et brunit.Dans ce cas, certaines taches se déposeraient à la surface des produits finis.

La technologie du laser cladding résoudrait efficacement ce problème.Par rapport aux autres.le côté supérieur du revêtement laser comme suit,

1 Faible taux de dilution, la performance de la couche de revêtement serait suffisamment assurée.

2 Haute densité de texture.Petit défaut sur la pièce à usiner

3 Traitement simple avant gainage

4 Petit angle de divergence du faisceau laser et bonne directivité, travail brillant pour une réparation partielle.

La pièce de travail dans la vidéo, l'ID 190 mm, longueur 1380 mm, trois couches sont appliquées.Les deux premières couches de poudre d'acier inoxydable, la dernière couche de poudre d'alliage à haute dureté.Ce serait jusqu'à HRC 65-70 sans fissure ni pore, comme référence.

Vidéo

Heure de publication : 28 mars 2023