L'utilisation de la technologie de revêtement plasma pour renforcer la surface des forets PDC est un moyen efficace d'améliorer leur résistance à l'usure, leur résistance aux chocs et leur résistance à la corrosion.

1. Phase de préparation

(1) Déterminer le matériau de revêtement

- Matériaux de revêtement couramment utilisés :

- Alliage à base de cobalt : haute résistance à l’usure et à la corrosion.

- Alliage à base de nickel : résistant à l'oxydation à haute température et à la corrosion chimique.

- Alliages à base de fer : économiques et adaptés aux exigences de résistance à l'usure moyennes.

- Alliages renforcés par des particules céramiques : par exemple WC (carbure de tungstène), TiC (carbure de titane), etc. pour des exigences de résistance à l'usure très élevées.

(2) Détermination de la surface de revêtement

- Le revêtement par fusion des trépans PDC cible généralement :

- Partie latérale : pour améliorer la résistance à l'usure et réduire le frottement et les pertes par coupe.

- La surface de la carcasse : pour améliorer la résistance globale à la corrosion et aux chocs.

(3) Prétraitement de surface

- Nettoyer la zone de revêtement pour éliminer l'huile, les oxydes, les revêtements et les impuretés.

- Traitement par meulage mécanique ou sablage pour augmenter la rugosité de la surface et améliorer l'adhérence de la couche de revêtement fusionnée au substrat.

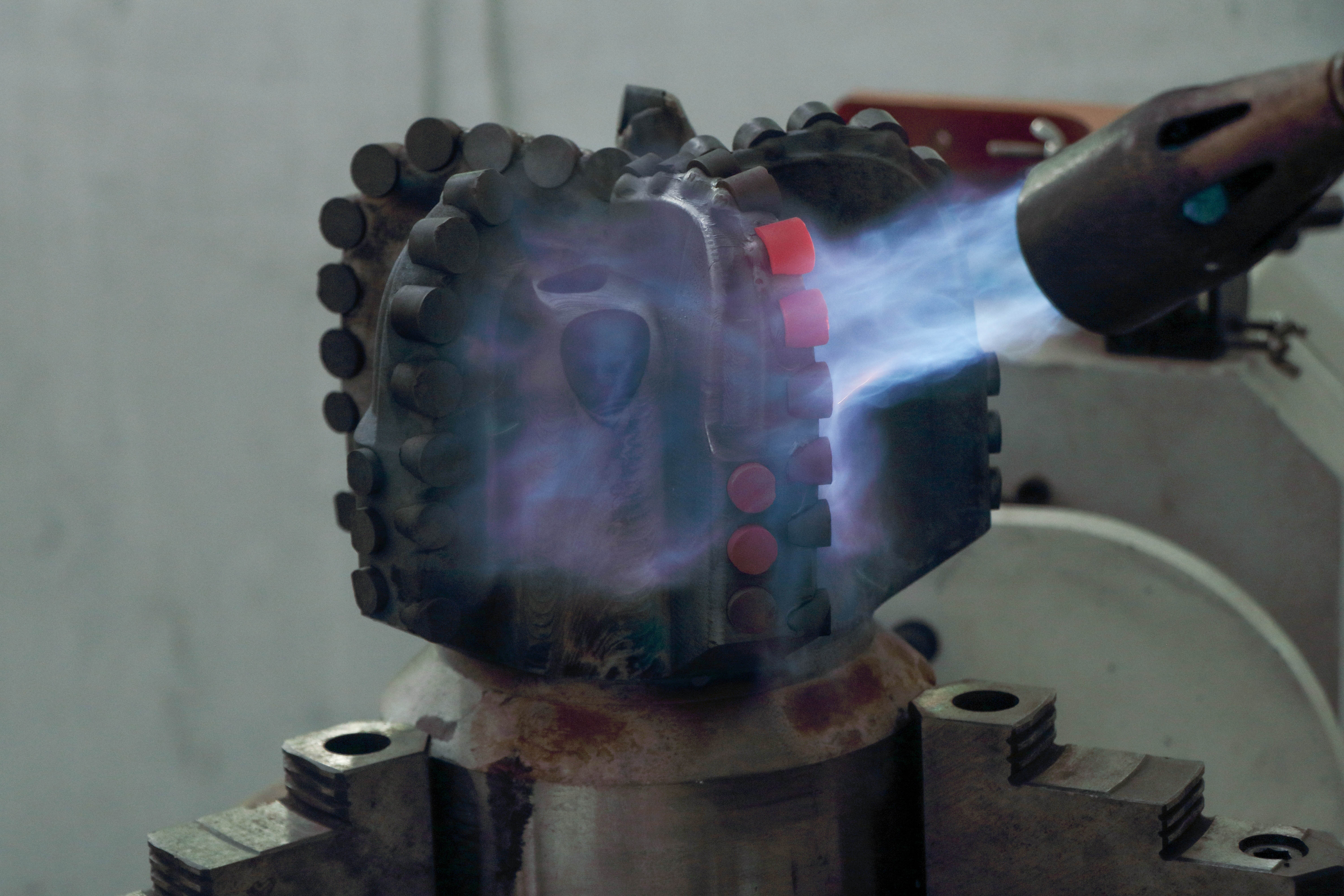

2. Mise en œuvre du processus de revêtement

(1) Mise en place de l'équipement de rechargement plasma

- Composition de l'équipement :

pistolet de soudage plasma, distributeur de poudre, machine de soudage plasma automatisée, etc..

- Définir les paramètres clés :

- Courant et tension d'arc : à sélectionner en fonction du matériau à revêtir, généralement dans la plage de 100 à 300 A.

- Apport de chaleur : à ajuster pour contrôler la déformation du substrat et le taux de dilution.

- Débit d'alimentation en poudre : généralement de l'ordre de 10 à 50 g/min pour assurer l'uniformité de la couche de revêtement.

(2) Exécution du revêtement

- Le processus de revêtement :

1. Amorçage de l'arc plasma, formation d'un bain de fusion à haute température.

2. Grâce au système d'alimentation en poudre, le matériau en poudre est pulvérisé dans le bain de fusion et lié métallurgiquement au substrat.

3. en fonction de la forme du foret, le long du chemin défini pour un revêtement uniforme, afin de s'assurer qu'il n'y a pas de fuite de revêtement ou de surfusion.

- Contrôler l'influence thermique : éviter la surchauffe ou la déformation du substrat du foret PDC en ajustant les paramètres de l'arc plasma et la méthode de refroidissement.

(3) Traitement de refroidissement

- Refroidissement naturel ou adoption d'une méthode de refroidissement à vitesse contrôlée pour éviter les fissures causées par les contraintes thermiques.

3. Phase post-traitement

(1) Inspection de la qualité du revêtement

- Inspection visuelle : vérifier si la couche de revêtement est uniforme, exempte de fissures et de trous d'air.

- Tests de performance : mesure de la dureté, de l'épaisseur (généralement de 0,5 à 3 mm), de la résistance de la liaison et d'autres indicateurs.

- Contrôles non destructifs : utiliser les ultrasons ou les rayons X pour diagnostiquer les défauts internes.

(2) Finition

- Si la surface est rugueuse après le revêtement par fusion, un traitement de tournage ou de rectification est nécessaire pour répondre aux exigences de taille et de forme des forets PDC.

(3) Optimisation des performances

- Traitement thermique : tremper ou revenir la couche de revêtement fondue si nécessaire afin d'optimiser davantage ses propriétés organisationnelles.

4. Précautions

1. Évitez les dommages causés par la surchauffe

- Lors du revêtement plasma, l'apport de chaleur doit être strictement contrôlé afin d'éviter tout dommage thermique à l'insert PDC et au substrat.

2. Correspondance des matériaux

- Le matériau de revêtement doit être adapté au matériau du substrat du bit PDC afin de garantir la résistance de la liaison et la constance des performances.

3. Contrôle environnemental

- Dans la mesure du possible, dans un environnement à faible humidité ou sous gaz protecteur afin d'éviter l'oxydation qui affecterait la qualité du revêtement.

Ce procédé peut être utilisé pour améliorer les performances des nouveaux forets PDC ainsi que pour réparer les forets usés.

Date de publication : 9 janvier 2025