Máquina de recubrimiento por plasma DML-V03CD

Principio de funcionamiento del DML-V03CD

El recubrimiento con polvo de plasma es una tecnología que utiliza un arco de plasma como fuente de calor. La alta temperatura generada por este arco calienta rápidamente el polvo de aleación y la superficie del sustrato, provocando su fusión, mezcla, difusión y solidificación conjuntas. Tras la salida del haz de plasma, el material se autoexcita y enfría, formando una capa de aleación de alto rendimiento que refuerza y endurece la superficie de la pieza. El espesor, el ancho y la dureza de la capa de recubrimiento se pueden ajustar libremente dentro de un rango determinado mediante la modificación de los parámetros de recubrimiento. Tras el recubrimiento con polvo de plasma, se forma una interfaz de fusión entre el material base y el material de recubrimiento, lo que proporciona una alta resistencia de unión. La capa de recubrimiento presenta una estructura compacta, buena resistencia a la corrosión y al desgaste. Se reduce la dilución entre el material base y el material de recubrimiento, y las características del material se ven mínimamente alteradas. El uso de polvo como material de recubrimiento permite una mayor selectividad en el diseño de aleaciones, especialmente en el recubrimiento de materiales refractarios, mejorando así la resistencia al desgaste y a la corrosión a altas temperaturas de la pieza de trabajo.

Ventajas técnicas del DML-V03CD

1. Los resultados muestran que la capa de aleación de revestimiento tiene unión metalúrgica con el sustrato de la pieza de trabajo, y la resistencia de la unión es alta;

2. La tasa de dilución del recubrimiento por arco de plasma se puede controlar dentro del 5% - 10%, o menos.

3. Es fácil implementar la mecanización y la automatización en el proceso de revestimiento;

4. Puede realizar directamente el revestimiento por plasma sobre la superficie de piezas metálicas corroídas y grasientas sin un complicado proceso de pretratamiento;

5. En comparación con otros equipos de soldadura por proyección de plasma, tiene las ventajas de una estructura simple, ahorro de energía, fácil operación y mantenimiento;

6. El arco de plasma tiene las ventajas de alta temperatura, energía concentrada, buena estabilidad y pequeña tensión residual y deformación en la pieza de trabajo.

7. Buena controlabilidad. Los parámetros del arco de plasma, como la atmósfera y la temperatura, se pueden ajustar modificando la potencia, el tipo de gas, el caudal y el tamaño de la boquilla, para lograr una producción automática eficiente y mejorar la productividad laboral.

8. Se utiliza una amplia gama de materiales. Como material de depósito, el polvo de aleación para recubrimiento duro no se limita a procesos como la fundición, laminación o trefilado. Según los distintos requisitos de rendimiento, se puede configurar una composición diferente del polvo de aleación. Es especialmente adecuado para aleaciones duras y resistentes al desgaste, difíciles de trefilar pero fáciles de pulverizar, para obtener así el rendimiento deseado de la capa de recubrimiento duro.

Parámetros del host DML-V03CD

| Name | máquina de soldadura de polvo de plasma | |||

| Modelo | DML-V03CD | |||

| Ccategoría | Asamblea | Parámetros estructurales | Data | |

|

Fuente de alimentación para máquina de soldar | Máquina todo en uno altamente integrada

| Tensión nominal (V) | AC380 50 Hz | |

| Potencia de entrada nominal (KW) | 25 kW | |||

| Selección de función | Soldadura continua | soldadura por pulsos | ||

| Corriente de arco (A) | 3-20 | 3-20 | ||

| Corriente de soldadura (A) | 3-500 | 3-500 | ||

| Corriente base (A) | 3-500 | 3-500 | ||

| Tiempo de subida actual (s) | 0-5.0 | 0-5.0 | ||

| Tiempo de caída actual (s) | 0-5.0 | 0-5.0 | ||

| Tiempo de soldadura por pulsos (MS) |

| 1-999 | ||

| Intervalo de soldadura (MS) |

| 10-990 | ||

| Hora de alimentación anticipada (s) | 0-5 | |||

| Tiempo de alimentación de polvo retardado (s) | 0-5 | |||

| Tiempo de protección del gas (s) | 1-20 | |||

| Tasa de duración de carga (%) | 90 | |||

| Peso (kg) | 161 | |||

| Dimensiones (mm) | 800*500*1558 | |||

| Sistema de refrigeración | Refrigeración por aire acondicionado | Potencia (W) | 2000 | R22refrigerante |

| Potencia del compresor (HP) | 1/2 | Panasonic | ||

| Volumen de aire de escape nominal (m³/h) | 600 | |||

| Descarga de calor nominal(W) | 2200 | |||

| Potencia nominal del ventilador(W) | 36 | Medicina basada en la evidencia en Alemania | ||

| almacenamiento interno de agua(L) | 8.5 | acero inoxidable 304 | ||

| Potencia de la bomba(W) | 90 | Bomba especial del sur | ||

| Cabeza clasificada(M) | 21 | |||

| Caudal nominal(m³/h) | 1.1 | |||

| Ruido frontal(dba) | 52 | Pintura al horno para chapa de acero engrosada | ||

| soplete de soldadura | Fundición a presión integrada | forma de pulverización de polvo | Alimentación de polvo simétrica cónica de doble orificio | |

| corriente aplicable(A) | 5-300 | |||

| Apto para polvo (malla) | 100-270 | |||

| tiempo de trabajo sostenible(h) | >20 | |||

| Longitud del soporte de la antorcha y del cable de la antorcha(M) | 8 | |||

| Modo de refrigeración por agua | Refrigeración por agua de la boquilla del soplete de soldadura | |||

| Alimentador de polvo | forma de alimentación en polvo | Alimentación precisa de polvo mediante impulsor | ||

| Cmodo de control | Accionamiento directo del motor | |||

| Capacidad de almacenamiento(KG) | 8 | |||

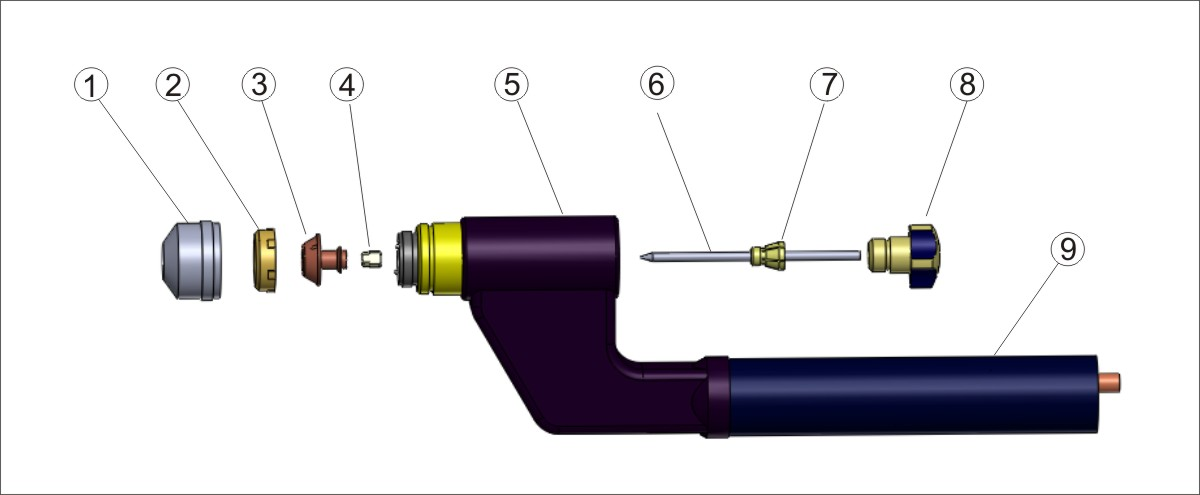

Esquema estructural de una antorcha de soldadura por plasma

(Diagrama esquemático de una pistola de soldadura apilada de 300 A)

1. Protector de gas 2. Anillo de bloqueo de la boquilla de cobre 3. Boquilla de cobre 4. Anillo central 5. Cuerpo de la pistola de soldadura 6. Electrodo de tungsteno 7. Abrazadera del electrodo de tungsteno 8. Tapa de la pistola de soldadura

Lista de configuración

| Nombre | Configuración de especificaciones | Modelo | Qcantidad | Observaciones | |

| máquina de soldadura de plasma | DML-V03CD | 1 | |||

| antorcha de soldadura de plasma | 1 | ||||

| Alimentador de polvo | 1 | (alimentación precisa de polvo mediante impulsor) | |||

| reductor de presión de argón | 0-25 | yqAr-731L | 2 | bola flotante | |

| Interruptor de control de pie | 1 | ||||

| Depósito de agua de refrigeración | 1 | (Refrigeración 2P) | |||

| caja de herramientas | 1 | Incluye accesorios comunes | |||

| Iinstrucciones | 1 | ||||

| Tarjeta de garantía | 1 | ||||

| Tapa de atenuación | 1 | ||||

| Galambre redondo | 1 | ||||

| Manguera de gas | M | Según las necesidades reales de los usuarios | |||

Diferencias entre la máquina de soldadura por plasma de DuoMu y las máquinas de soldadura por plasma disponibles en el mercado.

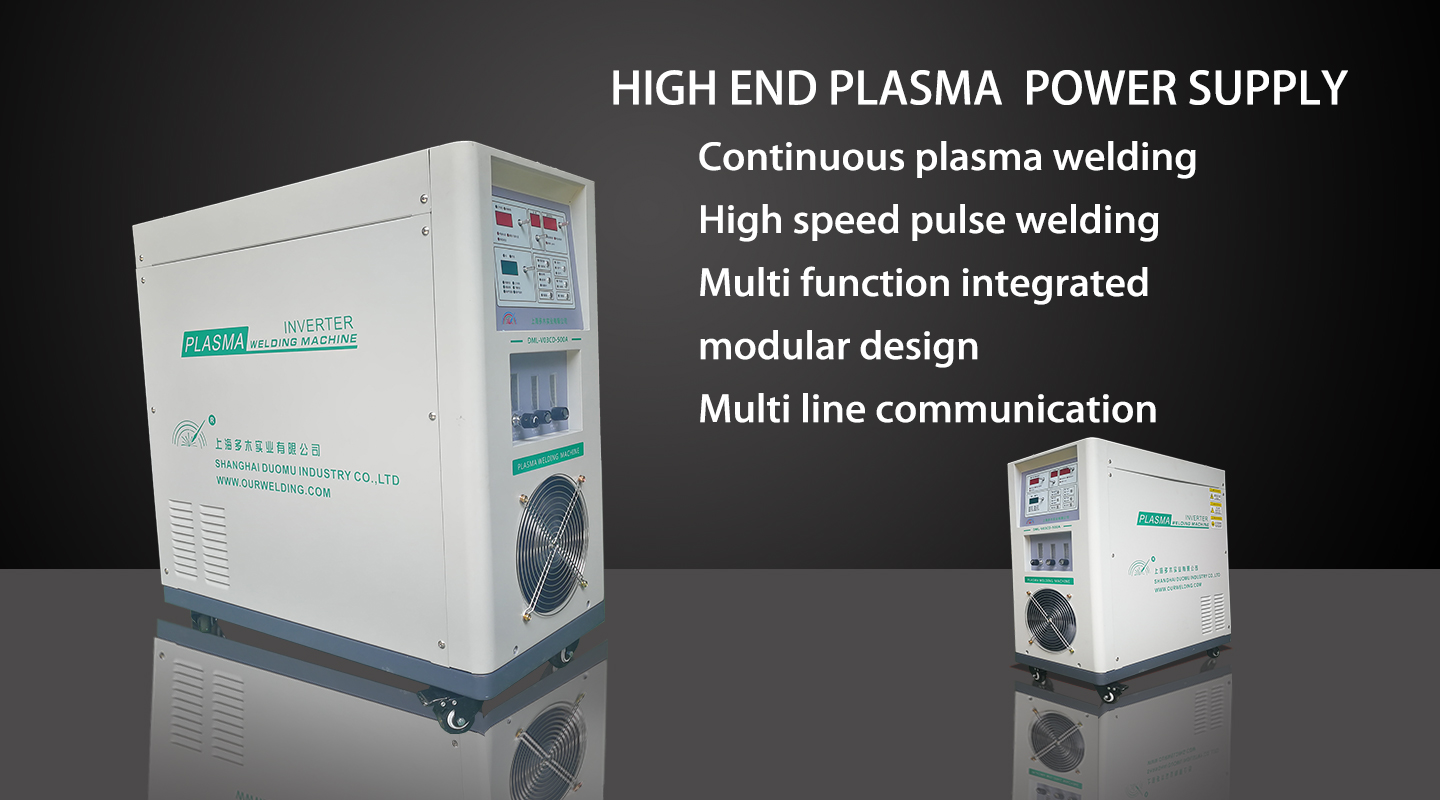

Fuente de alimentación de la máquina de soldar:Actualmente, la mayoría de las máquinas de soldadura por plasma de alta potencia disponibles en el mercado son de alta potencia, debido en cierta medida a las limitaciones del suministro de energía al plasma. Estas máquinas suelen estar compuestas principalmente por dos tipos de máquinas de soldadura por arco de argón, una de alta potencia y otra de baja potencia, donde la primera guía el arco principal y la segunda el de alta potencia. La máquina de soldadura por plasma de DuoMu supera estas limitaciones, utilizando un sistema de alimentación de plasma puro, un tamaño compacto, un peso ligero y es apta para cualquier aplicación.

Antorcha de plasma:Actualmente, la mayoría de las pistolas de soldadura por plasma del mercado utilizan un sistema de alimentación de polvo externo, y su mango está fabricado con materiales comunes, lo que facilita la obstrucción por polvo o fugas eléctricas durante su uso, afectando gravemente la producción y la seguridad de los usuarios. La pistola de soldadura por plasma de DuoMu incorpora un sistema de alimentación de polvo integrado y un mango con aislamiento de polietileno, solucionando así diversos problemas. La corriente que soporta la pistola es insuficiente para soportar la carga máxima de la máquina.

Alimentador de polvo:Actualmente, las máquinas de soldadura por plasma disponibles en el mercado utilizan alimentación de polvo mediante raspador. Este método tiende a provocar una alimentación irregular y obstrucciones del polvo, lo que afecta la producción. La máquina de soldadura por plasma de DuoMu incorpora el avanzado sistema de alimentación de polvo mediante impulsor, que permite un control preciso del tamaño y la velocidad de alimentación, solucionando así los problemas mencionados.

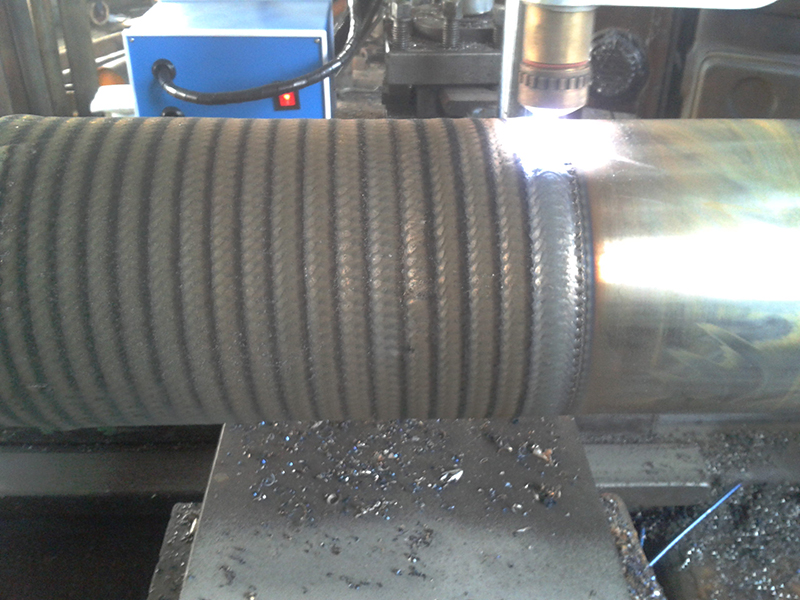

Casos

Fuente de alimentación de la máquina de soldar:Actualmente, la mayoría de las máquinas de soldadura por plasma de alta potencia disponibles en el mercado son de alta potencia, debido en cierta medida a las limitaciones del suministro de energía al plasma. Estas máquinas suelen estar compuestas principalmente por dos tipos de máquinas de soldadura por arco de argón, una de alta potencia y otra de baja potencia, donde la primera guía el arco principal y la segunda el de alta potencia. La máquina de soldadura por plasma de DuoMu supera estas limitaciones, utilizando un sistema de alimentación de plasma puro, un tamaño compacto, un peso ligero y es apta para cualquier aplicación.

Antorcha de plasma:Actualmente, la mayoría de las pistolas de soldadura por plasma del mercado utilizan un sistema de alimentación de polvo externo, y su mango está fabricado con materiales comunes, lo que facilita la obstrucción por polvo o fugas eléctricas durante su uso, afectando gravemente la producción y la seguridad de los usuarios. La pistola de soldadura por plasma de DuoMu incorpora un sistema de alimentación de polvo integrado y un mango con aislamiento de polietileno, solucionando así diversos problemas. La corriente que soporta la pistola es insuficiente para soportar la carga máxima de la máquina.

Alimentador de polvo:Actualmente, las máquinas de soldadura por plasma disponibles en el mercado utilizan alimentación de polvo mediante raspador. Este método tiende a provocar una alimentación irregular y obstrucciones del polvo, lo que afecta la producción. La máquina de soldadura por plasma de DuoMu incorpora el avanzado sistema de alimentación de polvo mediante impulsor, que permite un control preciso del tamaño y la velocidad de alimentación, solucionando así los problemas mencionados.

Superficie

rollo redondo