¿Qué factores están relacionados con la tasa de utilización del polvo de revestimiento láser de alta velocidad?

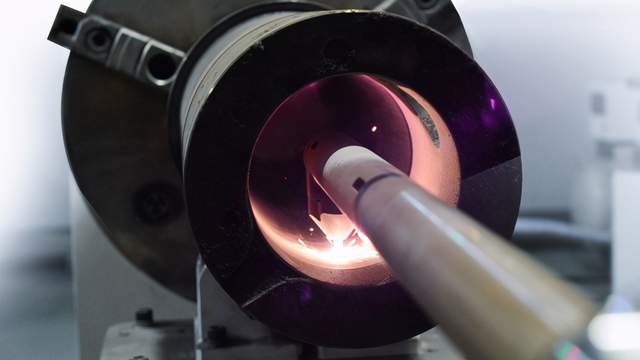

La tecnología de revestimiento láser de alta velocidad ha experimentado una notable mejoría. La búsqueda constante de una mayor eficiencia y una reducción de costes en el proceso es continua. Cómo seguir reduciendo estos costes sigue siendo un aspecto fundamental en la investigación sobre revestimiento láser de alta velocidad.

Dado que el coste del polvo representa entre el 80 % y el 90 % del coste total del revestimiento láser, mejorar su tasa de utilización es un importante desafío técnico en el revestimiento láser de alta velocidad. Por lo tanto, debemos identificar los factores que influyen en la tasa de utilización del polvo en este proceso. Analizaremos estos factores uno por uno y explicaremos cómo optimizar su tasa de utilización.

(1) Tamaño de la mancha de la piscina fundida

El principal factor que afecta la tasa de utilización del polvo de revestimiento láser de alta velocidad es el tamaño del punto de fusión, es decir, el tamaño del punto donde el láser incide sobre la superficie del sustrato. Según la potencia del láser, el tamaño del punto de fusión puede variar entre 1 mm y 5 mm. En la práctica, es necesario seleccionar un tamaño adecuado del punto de fusión en función de la potencia del láser del equipo.

Si la zona fundida es demasiado pequeña, el aprovechamiento del polvo es bajo; si es demasiado grande, la planitud de la superficie del recubrimiento disminuye. Aumentar el tamaño de la zona fundida mejora el aprovechamiento del polvo, pero si es demasiado grande, la planitud del recubrimiento se reduce, lo que conlleva un desperdicio de polvo durante el posterior proceso de pulido y rectificado. Incluso en el revestimiento láser de alta velocidad, el aprovechamiento del polvo no se limita al proceso de revestimiento, sino que debe considerarse el aprovechamiento total del polvo tras el pulido y rectificado durante todo el proceso.

(2) Diámetro del orificio de salida de polvo del cabezal de revestimiento

El diámetro del orificio de salida de polvo del cabezal de revestimiento determina el espesor del flujo de polvo. Cuanto menor sea la abertura, más fino será el flujo de polvo, pero también más rápida será su dispersión. En la práctica, se debe seleccionar el diámetro adecuado del orificio de salida de polvo según la altura del revestimiento y el tamaño de la mancha del baño de fusión, para garantizar que el diámetro de la mancha de polvo en la superficie del sustrato sea menor que el diámetro de la mancha del baño de fusión; de lo contrario, el polvo que sobrepase el tamaño de la mancha se perderá y se desperdiciará.

(3) potencia del láser

La potencia del láser debe ser suficiente para garantizar la fusión completa del polvo que cae en el punto de fusión. Si la cantidad de polvo alimentado y los demás parámetros se mantienen constantes, a mayor potencia del láser, mayor será el índice de utilización del polvo.

(4) Tamaño de la alimentación en polvo

Una vez determinada la potencia del láser del equipo, a menor cantidad de polvo alimentado, mayor es su tasa de utilización. Sin embargo, reducir la cantidad de polvo alimentado afecta la eficiencia del revestimiento. Si no se considera la eficiencia del revestimiento, la tasa de utilización del polvo puede alcanzar el 100 % controlando la cantidad de polvo alimentado, pero esta práctica resulta inútil.

(5) velocidad lineal del revestimiento

La velocidad lineal del revestimiento láser de alta velocidad es varias veces, o incluso decenas de veces, superior a la del revestimiento láser convencional. Cuando la velocidad de movimiento relativa entre el sustrato y el cabezal de revestimiento es elevada, la energía cinética de las partículas de polvo en la superficie del sustrato también lo es, lo que provoca una mayor eyección de polvo y, por consiguiente, una menor tasa de aprovechamiento del mismo. Además, una vez determinada la potencia del láser, a mayor velocidad de movimiento relativa entre el cabezal de revestimiento y el sustrato, menor es la temperatura del baño de fusión y, por lo tanto, menor la tasa de aprovechamiento del polvo.

(6) volumen de la pieza de trabajo

Con los mismos parámetros de revestimiento, cuanto mayor sea el diámetro (volumen) de la pieza, menor será el aprovechamiento del polvo. Esto se debe a que, a mayor volumen, la matriz absorbe más energía láser y la temperatura del baño de fusión no es suficientemente alta. Por lo tanto, para piezas de gran volumen, es necesario utilizar equipos de revestimiento de mayor potencia para mejorar el aprovechamiento del polvo.

(7) tamaño de partícula del polvo

El polvo para revestimiento láser de alta velocidad interactúa brevemente con la luz, por lo que es necesario seleccionar un polvo con un tamaño de partícula adecuado según la potencia del láser. Las partículas de polvo de gran tamaño impiden que se funda en el tiempo previsto, lo que provoca pérdidas por salpicaduras.

Los siete factores principales mencionados anteriormente afectan la tasa de utilización del polvo para revestimiento láser de alta velocidad. Para mejorar dicha tasa y reducir el costo del proceso de revestimiento, es necesario seleccionar los parámetros técnicos del equipo y del proceso de revestimiento adecuados, según las condiciones específicas del equipo y de la pieza a revestir.

Una vez más, se recalca que la tasa de utilización del polvo debe considerar la del proceso completo, y no solo la del revestimiento. Si bien la tasa de utilización del polvo en el revestimiento láser convencional puede alcanzar el 100%, la tasa global suele ser inferior al 50%.

Fecha de publicación: 24 de agosto de 2022