Principios del proceso de deposición por electroerosión (EDM)

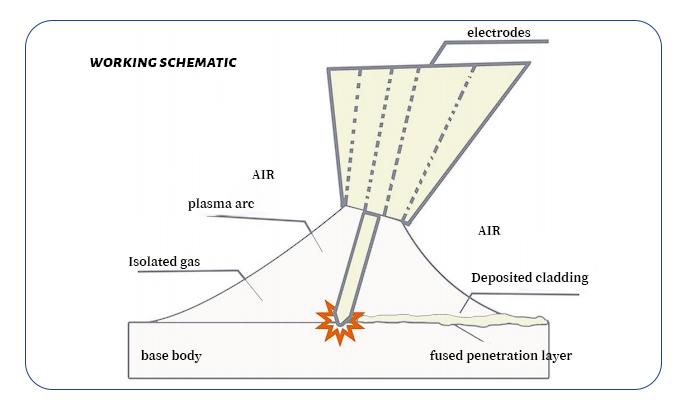

El proceso de deposición por electroerosión (EDM) consiste en la liberación instantánea de alta frecuencia de energía almacenada entre el electrodo metálico y el material base. Mediante la ionización del gas entre el material del electrodo y el material base, se forman numerosos microcanales de arco, lo que genera una microtemperatura instantánea en la superficie del material base. Bajo la acción del campo microeléctrico, el material del electrodo se fusiona con el sustrato del material base, formando una unión metalúrgica. El proceso EDM es un ciclo repetido de calentamiento y enfriamiento instantáneos en una microárea. A diferencia de la soldadura tradicional, en el proceso EDM prácticamente no se produce un aumento de temperatura significativo, por lo que no genera tensiones, deformaciones ni otros fenómenos similares.

Características técnicas

El proceso de deposición por electroerosión (EDM), también conocido como revestimiento por arco, utiliza el calor generado por una descarga eléctrica para fundir y depositar materiales metálicos. Sus principales ventajas y beneficios son:

1. Alta precisión: Dado que la electroerosión se realiza controlando con precisión la corriente y el voltaje, el proceso de revestimiento es muy preciso y puede lograr un control exacto de la forma y el tamaño.

2. Alta eficiencia: El revestimiento por electroerosión es relativamente rápido y puede reparar o mejorar rápidamente las partes desgastadas o dañadas localizadas de la pieza de trabajo, aumentando la productividad.

3. Flexibilidad: Este proceso es adecuado para una variedad de formas complejas y pequeñas áreas de reparación, independientemente de la forma y el tamaño de la pieza de trabajo.

4. Zona afectada por el calor reducida: En comparación con la soldadura convencional, la zona afectada por el calor del revestimiento EDM es pequeña, lo que influye menos en la deformación y la tensión de la pieza de trabajo y conserva el rendimiento original de la misma.

5. Amplia variedad de materiales: Casi todos los materiales metálicos pueden repararse o mejorarse mediante revestimiento EDM, incluidos el carburo cementado, el acero inoxidable, las aleaciones de aluminio, etc.

6. Respetuoso con el medio ambiente: En comparación con la soldadura por fusión, el revestimiento por electroerosión emite menos humos y gases nocivos y tiene un menor impacto en el medio ambiente.

7. Reparación en línea: Sin detener la producción, se puede realizar la reparación en equipos en funcionamiento, lo cual es muy favorable para el mantenimiento de algunos equipos críticos.

En general, el proceso de deposición por electroerosión (EDM) es un medio rápido, preciso, flexible y respetuoso con el medio ambiente para la reparación y el refuerzo.

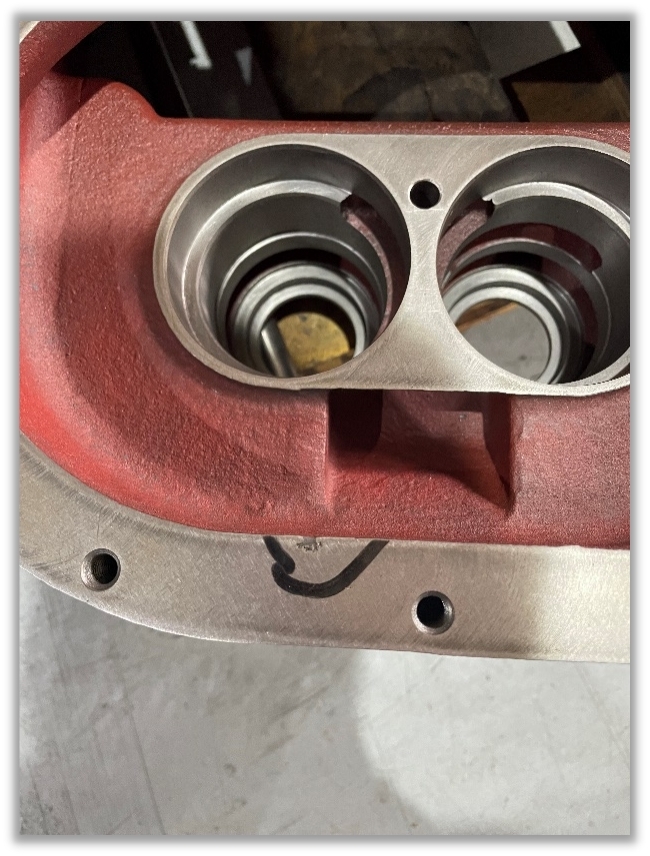

Reparación de defectos superficiales en carcasas de hierro fundido

Proceso de deposición de superficies por electroerosión frente a soldadura convencional por parches

El proceso de deposición por electroerosión (soldadura por arco de plasma) y la soldadura tradicional con material de relleno (soldadura MIG) son tecnologías de soldadura de uso común, pero presentan ciertas diferencias en su principio, ventajas, desventajas y ámbito de aplicación.

1. El principio es diferente: el proceso de deposición por electroerosión (EDM) utiliza una chispa eléctrica como fuente de calor para la soldadura, generando, mediante un campo electromagnético de alta frecuencia, una chispa eléctrica de alta temperatura y baja presión que permite la fusión del material. La soldadura tradicional con material de aporte emplea una soldadora de óxido de litio (pistola MIG) como fuente de calor y realiza la soldadura protegiendo la zona de soldadura con gases como monóxido de litio (CO₂) o argón (Argón).

2. Diferencias en precisión: El proceso de deposición por electroerosión (EDM) ofrece alta precisión y densidad de cápsulas de soldadura, lo que lo hace idóneo para soldaduras que requieren alta precisión y resistencia. La soldadura convencional con material de aporte, si bien funciona bien en muchas aplicaciones, presenta una precisión y densidad de cápsulas de soldadura ligeramente inferiores a las del proceso de deposición por electroerosión.

3. Ámbito de aplicación diverso: El proceso de deposición por electroerosión (EDM) es aplicable a una variedad de materiales metálicos, como acero, aluminio, níquel, plomo, etc., y tiene un amplio rango de aplicaciones. La soldadura de reparación tradicional se aplica principalmente a caucho reforzado con fibras, aleaciones, aluminio y otros materiales, por lo que su ámbito de aplicación es relativamente más limitado.

4. Desempeño ambiental diferente: El proceso de deposición por electroerosión (EDM) no genera residuos peligrosos y presenta un mejor desempeño ambiental. En la soldadura tradicional con material de aporte, si se utiliza óxido de litio (CO2) como gas protector, puede generar residuos peligrosos y afectar el medio ambiente.

5. Diferencias en la dificultad operativa: El proceso de deposición por electroerosión (EDM) es relativamente sencillo y ofrece una gran maniobrabilidad. En cambio, la soldadura tradicional por aporte es más compleja y requiere mayor habilidad y experiencia.

En resumen, existen algunas diferencias entre el proceso de deposición por electroerosión (EDM) y la soldadura tradicional con material de aporte en cuanto a principio, precisión, ámbito de aplicación, impacto ambiental y dificultad operativa. Según las necesidades específicas de la aplicación y el tipo de material, se puede elegir la tecnología de soldadura más adecuada.

Enlaces a productos relacionados

https://www.ourcladding.com/intelligent-edm-cladding-repair-machine-esd-9100-product/

https://www.youtube.com/watch?v=8vFi1XloPQI

Fecha de publicación: 8 de abril de 2024