En los campos del refuerzo de superficies, la reparación de componentes y la prolongación de la vida útil de los equipos industriales,revestimiento duroyproyección térmicaEl recubrimiento duro y la proyección térmica son dos procesos de tratamiento superficial ampliamente utilizados. Muchos usuarios se preguntan: ¿Cuál es la diferencia entre ambos? ¿Qué tecnología es la más adecuada para mi equipo? Este artículo analiza exhaustivamente las diferencias fundamentales, los escenarios de aplicación y las ventajas de rendimiento del recubrimiento duro y la proyección térmica mediante un formato de preguntas y respuestas, ayudando a los lectores a tomar decisiones informadas.

¿Qué es el revestimiento duro? ¿Cuál es su principio básico?

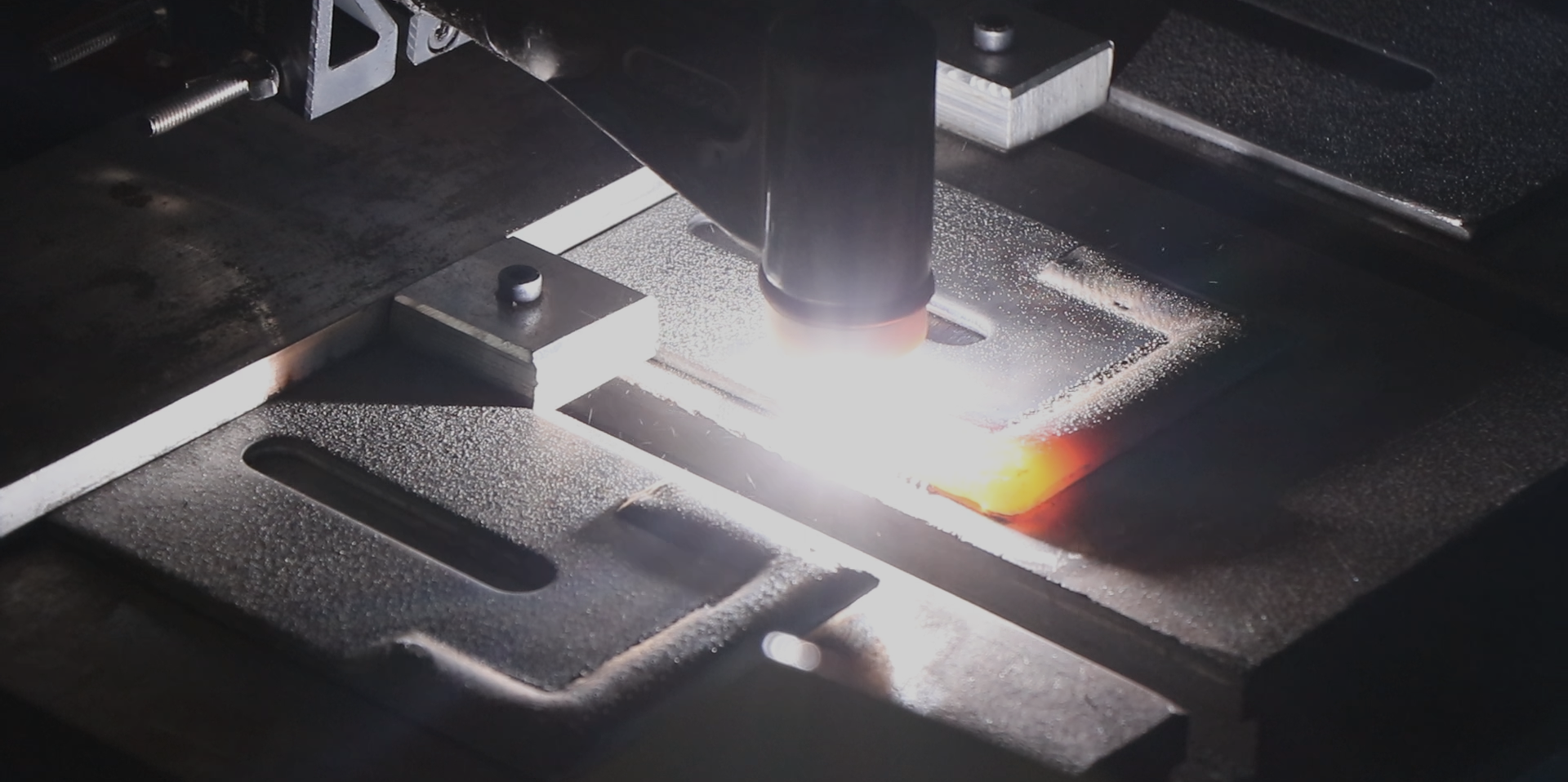

El recubrimiento duro es una tecnología de fortalecimiento superficial que utiliza arcos eléctricos, láseres o fuentes de calor de plasma para fundir materiales de aleación resistentes al desgaste, a la corrosión o de alta resistencia y fusionarlos con el metal base para formar un recubrimiento. Se caracteriza porunión metalúrgica, recubrimientos gruesos y fuerte adhesión, con un espesor típico de 1 a 10 mm.

¿Qué es la proyección térmica? ¿En qué se diferencia del revestimiento duro?

La proyección térmica es un proceso en el que materiales en polvo o filamentos se calientan hasta alcanzar un estado fundido o semifundido y se proyectan sobre la superficie de un sustrato mediante un chorro de gas a alta velocidad para formar una capa protectora. La principal diferencia entre la proyección térmica y el recubrimiento duro radica en el método de unión: en la proyección térmica, la unión es mecánica, mientras que en la metalúrgica, el espesor de la capa suele ser de 0,05 a 0,5 mm.

En términos de resistencia al desgaste, ¿es mejor el recubrimiento duro o más resistente la proyección térmica?

Revestimiento duroPosee una mejor resistencia al desgaste debido a su alta fuerza de unión metalúrgica y dureza del material de HRC 50 a 65, lo que lo hace particularmente adecuado para la reparación y el refuerzo de equipos en condiciones de fuerte desgaste abrasivo, impacto intermetálico y alta presión.

Si bien la proyección térmica puede alcanzar una dureza de HRC 60 o superior (como el recubrimiento de WC-Co), debido a su baja adherencia (solo 10-70 MPa), existe riesgo de desprendimiento del recubrimiento ante impactos o cambios bruscos de carga. Por lo tanto, en aplicaciones de alta exigencia y estrés, se recomienda considerar primero el recubrimiento duro.

¿Es la proyección térmica superior al revestimiento duro en términos de protección contra la corrosión?

Sí. La proyección térmica es adecuada para la protección contra la corrosión, especialmente en:

•Ambientes de gases ácidos y alcalinos

•Ambientes de salpicaduras de sal marina

•Ambientes de oxidación a alta temperatura

Se pueden utilizar diversos materiales de pulverización resistentes a la corrosión, como acero inoxidable, aleaciones a base de níquel, óxidos cerámicos, aluminio, zinc y otros materiales, para formar un recubrimiento denso.

En cambio, el recubrimiento duro se utiliza principalmente para la protección contra el desgaste. Si bien existen materiales de soldadura resistentes a la corrosión (como Inconel, Hastelloy, etc.), son relativamente caros y presentan un alto riesgo de daños por calor.

¿Qué tecnología es más adecuada para piezas de paredes delgadas o de alta precisión?

La proyección térmica es más adecuada para piezas de paredes delgadas y de precisión.

Debido al bajo aporte de calor de la proyección térmica, prácticamente no provoca deformación de la pieza de trabajo ni altera las propiedades del sustrato, lo que la hace ideal para el tratamiento superficial de piezas complejas.

El recubrimiento duro genera altas temperaturas y un efecto térmico profundo, por lo que si se utiliza sin un tratamiento térmico suficiente, puede provocar fácilmente grietas, deformaciones o defectos de soldadura en la pieza de trabajo.

¿Cuál tiene una vida útil más larga?

Revestimiento duroPosee una gran fuerza de unión, capas gruesas y alta dureza, y generalmente tiene una vida útil más larga, especialmente bajo cargas pesadas y condiciones de impacto.

La vida útil de la proyección térmica depende de las condiciones de trabajo y la selección del material, y es adecuada para el mantenimiento periódico y entornos controlados.

¿Qué resulta más rentable, el revestimiento duro o la proyección térmica?

-Revestimiento duroAlta inversión inicial y largo tiempo de procesamiento, pero largo ciclo de mantenimiento y bajo costo total.

-proyección térmicaAlta eficiencia constructiva y bajo coste unitario, pero adecuado para cargas ligeras y puede requerir mantenimiento frecuente.

Por lo tanto, si se requiere una reparación rápida a corto plazo o la protección de grandes áreas, la proyección térmica es la opción preferida; si se requiere un funcionamiento estable a largo plazo, el revestimiento duro es más rentable.

¿Se pueden utilizar simultáneamente el revestimiento superficial y la proyección térmica?

¡Por supuesto! En algunas situaciones de alta exigencia, como la restauración de la resistencia estructural mediante el revestimiento previo, seguido de la aplicación de una capa cerámica o de aleación para mejorar la resistencia a la corrosión, se pueden aprovechar plenamente las ventajas de ambos métodos para lograr un refuerzo superficial compuesto y aumentar la vida útil.

¿Cuáles son las limitaciones obvias de la proyección térmica?

Aunque la proyección térmica se utiliza ampliamente en aplicaciones de protección ligera y resistentes a la corrosión, no es adecuada para todos los escenarios industriales, en particular debido a las siguientes limitaciones:

•Propenso al desprendimiento: El recubrimiento es propenso a agrietarse o deslaminarse bajo condiciones de impacto o carga elevada;

•Incapacidad para resistir la erosión abrasiva: Su resistencia al desgaste es significativamente menor que la de las capas soldadas;

•Vida útil corta: requiere mantenimiento o recubrimiento frecuente;

•Funcionalidad superficial limitada: No puede mejorar la resistencia estructural y se limita a funciones de protección superficial.

Para equipos críticos de gran tamaño que requieren un funcionamiento prolongado y continuo, estos defectos son claramente inaceptables.

¿Por qué el recubrimiento duro es más fiable en equipos de alto desgaste?

El revestimiento duro no es solo una “reparación” superficial.sino una verdadera mejora del rendimiento del componente mediante unión metalúrgica. Esto es fundamental para componentes sometidos a erosión abrasiva de alta intensidad, cargas de impacto elevadas y fricción frecuente. Por ejemplo:

- Cucharas, placas dentadas y revestimientos en maquinaria minera

- Rodillos de molino vertical y discos de molienda en plantas de cemento

- Tubos de caldera y componentes de molinos de carbón en centrales térmicas

- Rodillos guía, rodillos laminadores y dispositivos de empuje de acero en acerías

En estas situaciones, la demanda de una unión fuerte y una alta dureza supera con creces las capacidades de la proyección térmica, lo que convierte al revestimiento duro en una opción técnica insustituible.

¿Cómo elegir entre el revestimiento duro y la proyección térmica?

El recubrimiento duro y la proyección térmica tienen sus propias ventajas. No se trata de cuál es mejor, sino de cuál se adapta mejor a sus condiciones y objetivos de trabajo. Comprender el entorno de trabajo de la pieza (desgaste, impacto, corrosión, alta temperatura), el tipo de material, su forma estructural y los requisitos presupuestarios es fundamental para elaborar un plan de proceso adecuado.

Ambas tecnologías presentan ventajas e inconvenientes. Solo combinándolas adecuadamente, o incluso utilizándolas en conjunto, se puede maximizar el rendimiento del equipo y optimizar los costes. Si su equipo sufre un desgaste severo y grandes pérdidas por tiempo de inactividad, la tecnología de recubrimiento duro resultará una inversión más fiable, profesional y rentable.

Si necesita reparar equipos o reforzar superficies, por favorContáctanosOfrecemos soluciones completas de recubrimiento duro, incluyendo servicios personalizados como recubrimiento duro por plasma PTA, recubrimiento duro por láser, líneas de producción automáticas de recubrimiento duro y consultoría técnica in situ.

Fecha de publicación: 29 de julio de 2025