Con el rápido desarrollo de la tecnología industrial, el acero inoxidable se utiliza ampliamente como material resistente a la corrosión, de alta resistencia y estéticamente atractivo en diversas aplicaciones, como la construcción, la automoción, la industria aeroespacial y la alimentaria. Sin embargo, debido a sus propiedades físicas y químicas únicas, la soldadura del acero inoxidable presenta varios desafíos. En este artículo, analizaremos en detalle los desafíos de la soldadura del acero inoxidable, los métodos de soldadura más comunes y las mejores prácticas para ayudar a los profesionales del sector a mejorar la calidad y la eficiencia de la soldadura.

Desafíos de la soldadura de acero inoxidable

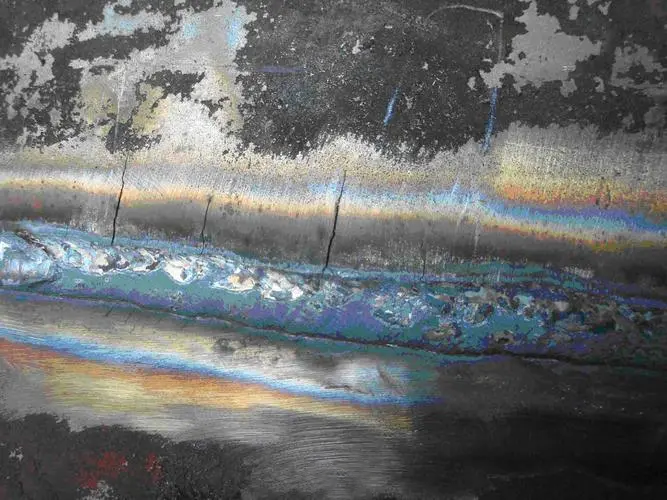

1. Oxidación y decoloración a alta temperatura

En los procesos de soldadura a alta temperatura, el acero inoxidable tiende a oxidarse, formando una película de óxido que provoca cambios de color en la soldadura y la zona afectada por el calor. Esto no solo afecta la estética, sino que también reduce la resistencia a la corrosión del material. Para evitarlo, suele ser necesario utilizar gas protector o realizar un decapado y pasivado después de la soldadura.

2. Sensibilidad al agrietamiento térmico

El acero inoxidable austenítico, en particular, es susceptible al agrietamiento térmico durante el enfriamiento posterior a la soldadura debido a su elevado coeficiente de dilatación térmica y su baja conductividad térmica. El agrietamiento térmico suele producirse en el metal de soldadura o en la zona afectada por el calor, lo que, en casos graves, puede provocar el fallo de la estructura soldada. Para minimizar el riesgo de agrietamiento térmico, es necesario controlar rigurosamente los parámetros del proceso de soldadura y seleccionar materiales de soldadura adecuados.

3. Deformación por soldadura

Dado que el acero inoxidable tiene un alto coeficiente de dilatación térmica, el proceso de soldadura genera grandes tensiones térmicas, lo que provoca la deformación de la soldadura. Esto resulta especialmente evidente en estructuras de gran tamaño o piezas de paredes delgadas, lo que puede afectar la precisión dimensional y la calidad estética del producto. Es necesario emplear medidas adecuadas de sujeción y control de la deformación para minimizar dicha deformación.

4. Precipitación de nitruros y carburos

En el proceso de soldadura a alta temperatura, el nitrógeno y el carbono del acero inoxidable pueden reaccionar con el cromo para formar nitruros y carburos. Estos precipitados reducen la resistencia a la corrosión y la tenacidad del material. El control del aporte térmico de soldadura, la selección de materiales de soldadura adecuados y el tratamiento térmico posterior son fundamentales para prevenir este fenómeno.

5.Salpicaduras y contaminación de soldadura

Las salpicaduras y contaminantes generados durante el proceso de soldadura pueden adherirse a la superficie de la soldadura y del material base, afectando la calidad y el aspecto de la misma. Esto exige el uso de procesos de soldadura adecuados y medidas de protección, como el uso de una corriente de soldadura con baja proyección de salpicaduras y gas de protección.

Métodos de soldadura de acero inoxidable

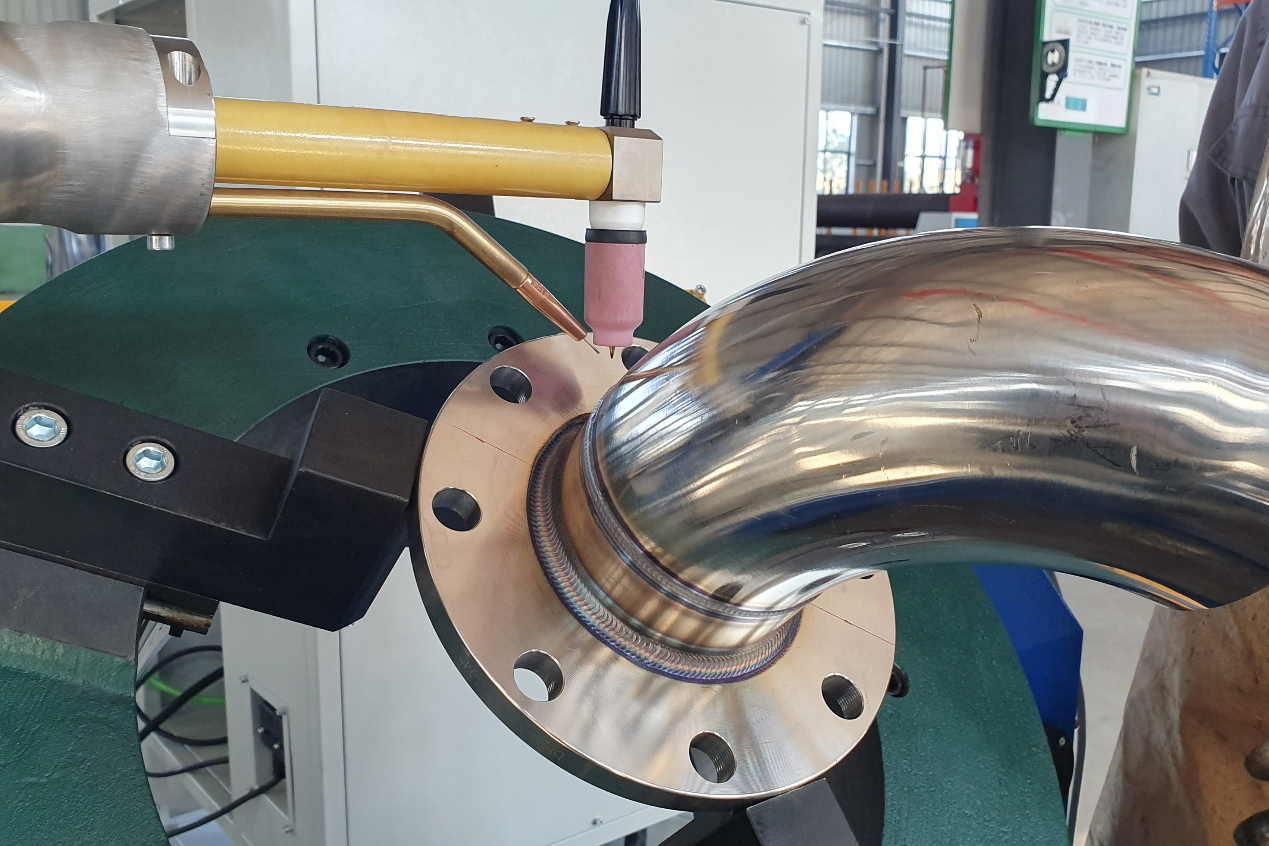

1. Soldadura por arco de tungsteno-argón (TIG)

soldadura TIGLa soldadura TIG es un método que utiliza un electrodo de tungsteno no consumible y protección con gas inerte (p. ej., argón), y es especialmente adecuada para soldar aceros inoxidables de paredes delgadas. La soldadura TIG proporciona un cordón de soldadura liso y de alta calidad, y se utiliza comúnmente en áreas donde se requiere soldadura de alta precisión, como la industria aeroespacial y el equipamiento médico. Para mejorar la eficiencia de la soldadura, se puede utilizar la tecnología de soldadura TIG pulsada para reducir aún más la entrada de calor y la distorsión.

2. Soldadura MIG (soldadura con electrodo fundido y protección gaseosa)

La soldadura MIG utiliza un electrodo fundido y protección de gas inerte, siendo adecuada para soldar placas de acero inoxidable de espesor medio, con alta productividad. Ajustando la corriente, el voltaje y la velocidad de soldadura, se puede controlar eficazmente la proyección de la soldadura y la forma del baño de fusión. Para mejorar la calidad de la soldadura, se puede utilizar protección de gas mixto, como una mezcla de argón y dióxido de carbono.

3. Soldadura por arco de plasma (PAW)

Soldadura por arco de plasmaLa soldadura por arco de plasma (PAW) es una tecnología de soldadura de alta precisión que utiliza un arco de plasma como fuente de calor para proporcionar un calor de soldadura concentrado y estable. La PAW es adecuada para aplicaciones de soldadura que requierenAlta calidad y baja distorsión, como la fabricación de instrumentos de precisión y equipos de alta gama. En comparación con la soldadura TIG, la soldadura PAW ofrece velocidades de soldadura más rápidas y una zona afectada por el calor más pequeña.

4. Soldadura láser

soldadura láserUtiliza un haz láser de alta densidad energética como fuente de calor, lo que ofrece las ventajas de una alta velocidad de soldadura, baja distorsión y una pequeña zona afectada por el calor, siendo especialmente adecuado para necesidades de soldadura de alta precisión y alta eficiencia.soldadura láserEs adecuada para soldar piezas estructurales complejas y de paredes delgadas, como componentes electrónicos y piezas de automoción.

5. Soldadura por puntos de resistencia

La soldadura por puntos de resistencia utiliza el calor generado por la corriente eléctrica a través del punto de contacto para soldar, y se emplea comúnmente en uniones delgadas de acero inoxidable, como en la fabricación de carrocerías de automóviles y carcasas de electrodomésticos. Este método es rápido, permite realizar juntas de soldadura pequeñas y es adecuado para la producción en masa.

Buenas prácticas para la soldadura de acero inoxidable

Para garantizar una soldadura de acero inoxidable de alta calidad, a continuación se presentan algunas de las mejores prácticas ampliamente reconocidas en la industria:

1. Limpieza de superficies

Antes de soldar, las superficies de acero inoxidable deben limpiarse a fondo para eliminar la grasa, los óxidos y otros contaminantes y así evitar defectos de soldadura. La limpieza puede realizarse con limpiadores químicos o herramientas de esmerilado mecánicas.

2. Control de la entrada de calor

Controle el aporte térmico ajustando la corriente, el voltaje y la velocidad de soldadura para evitar un aporte térmico excesivo que provoque el sobrecalentamiento del metal de soldadura, lo que a su vez reduce el riesgo de fisuras térmicas y deformaciones en la soldadura.

3. Uso de gas de protección

Durante la soldadura, se debe utilizar un gas protector adecuado (por ejemplo, argón puro o helio) para evitar que la zona de soldadura entre en contacto con el aire y para prevenir la oxidación y la nitruración. En materiales de paredes gruesas, se puede utilizar una doble capa de gas protector para mejorar la protección.

4. Precalentamiento y tratamiento posterior al calentamiento

En el caso de acero inoxidable de paredes gruesas o acero inoxidable con alto contenido de carbono, el precalentamiento antes de la soldadura y el tratamiento térmico posterior pueden reducir la tensión térmica y las grietas. La temperatura de precalentamiento y la temperatura del tratamiento térmico deben seleccionarse según el tipo de material y el proceso de soldadura.

5. Selección del material de soldadura adecuado

Utilice materiales de soldadura que coincidan con el material base para garantizar que el metal de soldadura y el material base tengan una composición química y propiedades mecánicas similares, asegurando así la resistencia y la resistencia a la corrosión de la unión soldada.

6. Pruebas de calidad de soldadura

Una vez finalizada la soldadura, se debe realizar una inspección de calidad de la misma, como por ejemplo inspección por rayos X, inspección por ultrasonidos e inspección por líquidos penetrantes, para garantizar que las juntas soldadas estén libres de defectos como grietas, porosidad y atrapamiento de escoria.

Perspectivas futuras

Con el avance de la ciencia y la tecnología, la tecnología de soldadura de acero inoxidable seguirá evolucionando hacia una mayor eficiencia, inteligencia y sostenibilidad. En el futuro, los robots de soldadura automatizados y los sistemas inteligentes de control de soldadura mejorarán aún más la eficiencia y la calidad del proceso. Asimismo, la investigación y el desarrollo de tecnologías de soldadura respetuosas con el medio ambiente se convertirán en una línea de investigación clave para reducir las emisiones de gases nocivos y el desperdicio de materiales durante la soldadura.

Fecha de publicación: 20 de junio de 2024