En condiciones de alta temperatura, alta presión, medios corrosivos y otras condiciones adversas, el asiento y la aleta de la válvula de globo tradicional son vulnerables al desgaste, la corrosión y la erosión, lo que provoca fallas en el sello, acorta la vida útil y aumenta los costos de mantenimiento.Tecnología de soldadura por plasma (PTA)Como proceso avanzado de fortalecimiento superficial, permite formar recubrimientos de aleación de alta dureza, resistentes al desgaste y a la corrosión en las partes críticas de la válvula de globo, mejorando significativamente su vida útil y confiabilidad. En comparación con la soldadura tradicional, la tecnología de soldadura por plasma automatizada ofrece mayor precisión, un espesor de recubrimiento más estable y una excelente resistencia al desgaste y a la corrosión, convirtiéndose en la tecnología clave para la fabricación de válvulas de alta gama. ¡Ya está disponible la máquina de soldadura por plasma para válvulas de corte!

I. Comprensión de las válvulas de globo

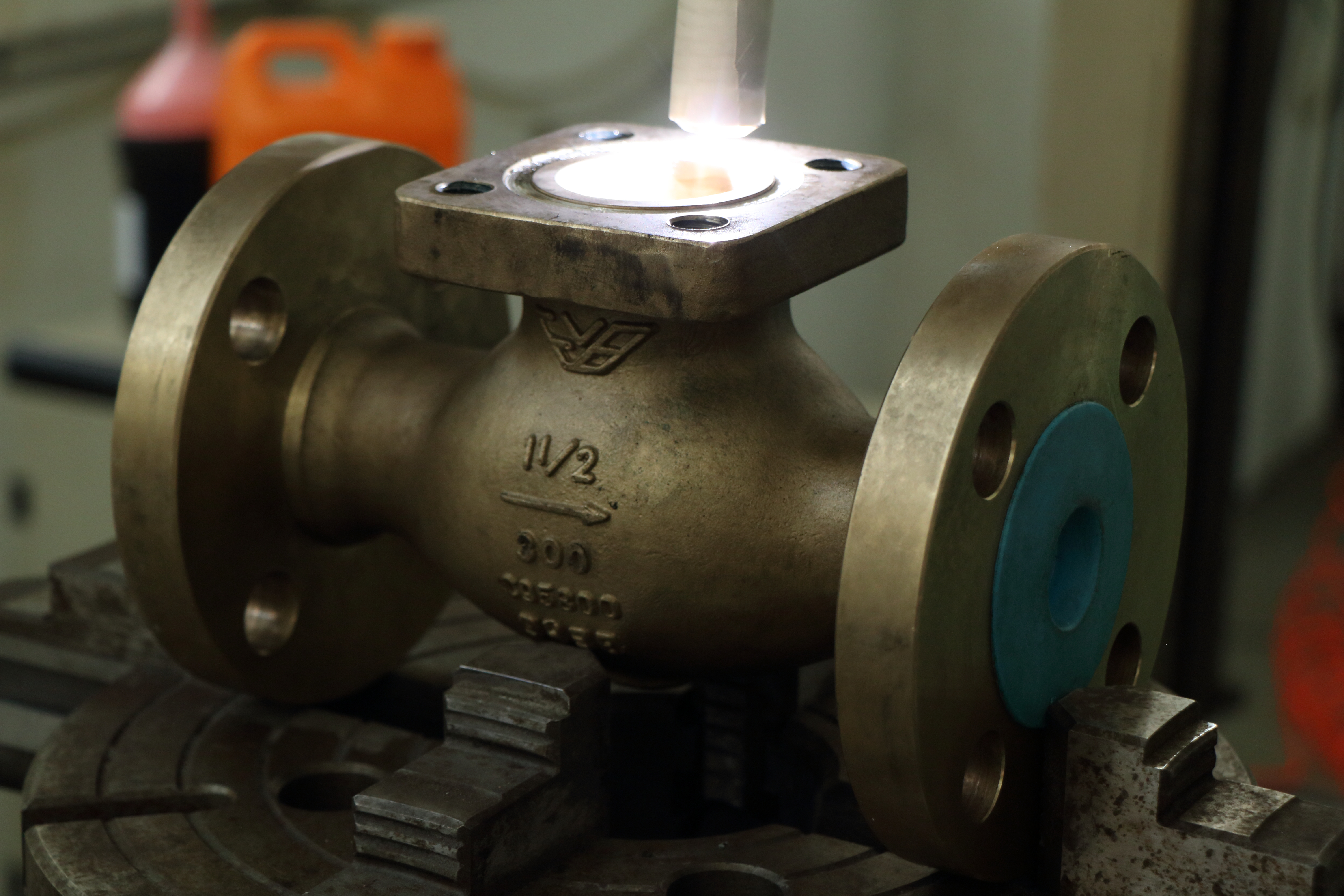

La válvula de globo es una válvula que se utiliza para controlar el flujo de fluidos, generalmente para cerrarla completamente, abrirla completamente o regular el flujo. Su principio de funcionamiento consiste en girar el volante para mover el vástago de la válvula hacia arriba y hacia abajo, de modo que la válvula se cierre o se separe de su asiento, controlando así el flujo del fluido.

II. ¿Qué es una máquina de soldadura por plasma con válvula de globo?

La máquina de soldadura por plasma para válvulas de corte es un equipo de soldadura de alta gama especializado en el fortalecimiento y la reparación de superficies de sellado de válvulas. Mediante el uso de un arco de plasma como fuente de calor, el polvo de aleación no se funde en la superficie del sustrato de la válvula, lo que mejora significativamente su resistencia a la corrosión y a la abrasión, así como su capacidad de sellado. Esta tecnología se utiliza ampliamente en las industrias petrolera, química, eléctrica y otras, en el campo de la fabricación y reparación de válvulas de alta gama.

III. Las principales ventajas de la válvula de globo revestida de plasma

1. Mejorar la resistencia al desgaste y a la corrosión de la válvula de globo

✅ Capa de soldadura de alta dureza: la soldadura por plasma puede formar una capa de aleación dura (comoa base de cobalto, a base de níquel, aleaciones a base de hierro) en la superficie del asiento de la válvula y de la aleta de la válvula, lo que mejora significativamente la resistencia a la abrasión y reduce el fallo por desgaste de la válvula.

✅ Mejora de la resistencia a la corrosión: se pueden utilizar materiales de aleación resistentes a altas temperaturas, ácidos y álcalis, como la aleación Stellite (Stellite), para mejorar la resistencia a la corrosión de la válvula de globo en la industria química, petróleo y gas, vapor a alta temperatura y otros entornos hostiles.

2. Prolongar la vida útil de la válvula de globo

✅ Reduce el desgaste por abrasión: la alta dureza y densidad de la capa de soldadura por fusión reduce el daño por abrasión del fluido en el asiento y la aleta de la válvula, prolongando así la vida útil de la válvula de globo y reduciendo el costo de mantenimiento.

✅ Reduce la frecuencia de reemplazo: En comparación con las válvulas comunes de acero al carbono y acero inoxidable, la durabilidad de las válvulas de globo con revestimiento fundido aumenta varias veces, lo que las hace especialmente adecuadas para sistemas de tuberías y conmutación de alta frecuencia en entornos hostiles.

3. Mejorar el rendimiento de sellado de la válvula de globo

✅ Proceso de soldadura de precisión: la capa de soldadura por plasma tiene una porosidad extremadamente baja, lo que garantiza un alto sellado entre la aleta de la válvula y el asiento de la válvula, reduciendo eficazmente el riesgo de fugas.

✅ Resistencia a altas temperaturas y presiones: adecuado para tuberías de vapor, sistemas de calderas, plantas petroquímicas y otras condiciones de trabajo de alta temperatura y alta presión; la superficie de sellado puede mantener un rendimiento estable incluso en condiciones extremas.

4. Alta productividad y calidad estable

✅ Funcionamiento automatizado con alta estabilidad:

El proceso de soldadura tradicional depende de la operación manual y la calidad de la soldadura es inestable, mientras que la soldadura por plasma automatizada puede controlar con precisión la temperatura, el espesor de la soldadura y la proporción de aleación para garantizar la consistencia de la calidad.

La adopción de un sistema CNC para controlar el proceso de soldadura reduce el error humano y mejora la eficiencia de la producción.

✅ Espesor de capa uniforme y controlabilidad:

El espesor de la capa de soldadura se puede controlar con precisión entre0,5 mm - 3 mm, que es más uniforme y densa que la soldadura tradicional, reduciendo la carga de trabajo de mecanizado posterior.

Reduce eficazmente el riesgo de fallo de la válvula debido a la deformación por soldadura y la concentración de tensiones.

5. Amplia gama de aplicaciones, se adapta a diversas condiciones de trabajo.

✅ Se puede aplicar a válvulas de globo de diversos materiales: la soldadura por plasma se puede aplicar a válvulas de globo con diferentes materiales base, como acero al carbono, acero inoxidable, acero al cromo-molibdeno, aleación de titanio, etc.

✅ Aplicable a altas temperaturas, altas presiones y medios corrosivos: ampliamente utilizado en las industrias petroquímica, eléctrica, metalúrgica, de gas natural, nuclear, de ingeniería oceánica y otras.

IV. Áreas de aplicación comunes de las válvulas de globo

•Petróleo y gas: válvulas de globo para oleoductos de alta presión, válvulas para refinerías y plantas químicas.

•Industria química: válvula de globo resistente a la corrosión, como por ejemplo en tuberías de transporte de medios ácidos y alcalinos.

•Industria energética: válvula de globo de vapor de caldera, sistema de condensado.

•Industria metalúrgica: válvula de globo para gas de alta temperatura y alta presión, válvula para horno metalúrgico.

•Ingeniería marina: válvulas de transporte de agua de mar para prevenir la corrosión por agua de mar.

V. Soldadura convencional frente a soldadura por plasma automatizada

| Artículos de comparación | Soldadura convencional | Soldadura de plasma automatizada |

| Calidad de soldadura | Alta influencia humana, calidad inestable | Control de automatización, calidad estable y constante |

| resistencia al desgaste | Baja dureza debido a limitaciones del material | Puede revestirse con una aleación de alta dureza, ofreciendo una gran resistencia al desgaste. |

| Corrosión resistencia | resistencia general a la corrosión | Apto para entornos corrosivos, de alta temperatura y alta presión. |

| Uniformidad de la capa de soldadura | Espesor irregular, requiere mucho mecanizado. | Espesor de capa uniforme, minimiza el procesamiento posterior |

| Vida útil | Desgaste rápido, reemplazo frecuente | Vida útil de 2 a 5 veces mayor |

| eficiencia de producción | Velocidad lenta, alto costo laboral | La soldadura automatizada mejora la eficiencia y reduce los costos. |

| Condiciones de trabajo aplicables | Apto para ambientes generales | Apto para entornos corrosivos, de alta temperatura y alta presión. |

IV. ¿Cómo comprar una máquina de soldadura por plasma rentable?

1. Requisitos de proceso claros

Según el material de la válvula (como acero inoxidable o acero fundido), el espesor de la capa de soldadura y el tipo de aleación, se elige el tipo de equipo.

2. Céntrese en la configuración principal

Estabilidad de la fuente de alimentación de plasma; precisión del sistema de alimentación de polvo; nivel de automatización del equipo.

3. Capacidades de servicio del fabricante

Se da prioridad a la prestación de formación técnica, la depuración de programas de procesos y el mantenimiento postventa de los fabricantes de máquinas de soldadura iónica.

Afortunadamente, como proveedor líder de equipos de soldadura por plasma en la industria, Shanghai Dolmu puede satisfacer todas sus necesidades de soldadura con una excelente relación calidad-precio. ¿Le interesa nuestro equipo?haga clic aquí¿Quieres saber más?Contáctanos!

Fecha de publicación: 27 de febrero de 2025