A medida que aumentan las exigencias de la industria manufacturera en cuanto a calidad, eficiencia y precisión en la soldadura, cada vez más empresas se centran en tecnologías de soldadura avanzadas comoSoldadura por arco de transferencia de plasma (PTAW)ySoldadura láserEstas dos tecnologías son fundamentales en la industria aeroespacial, de equipos energéticos, automotriz, de reparación de moldes y otros sectores. ¿En qué se diferencian? ¿Cómo elegir el proceso de soldadura que mejor se adapte a sus necesidades de producción? Este artículo le ofrece un análisis exhaustivo de los principios, ventajas, aplicaciones y otros aspectos relevantes.

Principio de funcionamiento de la tecnología de soldadura PTA y la tecnología de soldadura láser

Soldadura por arco de transferencia de plasma (PTAW)Es un proceso de soldadura o revestimiento en el que un polvo metálico se funde mediante un arco de plasma de alta temperatura y se une metalúrgicamente a un material base. Su principal ventaja reside en la capacidad de lograr una capa de refuerzo superficial densa, resistente al desgaste y a la corrosión, lo que la convierte en uno de los procesos preferidos para la reparación y la prolongación de la vida útil de los equipos en la industria pesada.

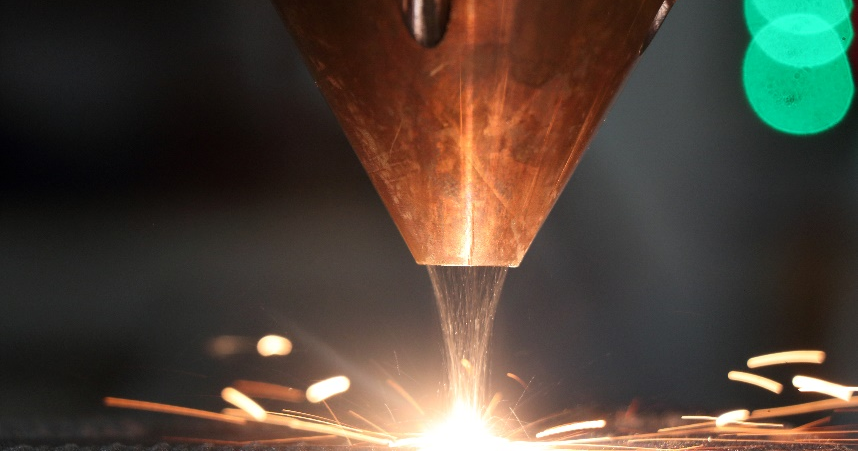

soldadura láserEs una tecnología que utiliza un haz láser de alta densidad energética para irradiar la superficie de un material y lograr una fusión rápida y la formación de la soldadura. Gracias a la excelente capacidad de enfoque del haz láser, se consigue una zona afectada por el calor muy reducida y una alta precisión de soldadura, lo que la hace idónea para la fabricación de precisión, el empaquetado electrónico, los dispositivos médicos y otros ámbitos donde la estética y la uniformidad del cordón de soldadura son de suma importancia.

Comparación de las ventajas de los procesos PTA y láser: ¿realmente necesita precisión o durabilidad?

Capacidad de revestimiento y control de capas

Si necesita una capa de acabado gruesa, robusta y resistente a la corrosión, como una capa protectora para válvulas, moldes o perforadoras petrolíferas, la soldadura PTAW es la solución superior. Permite un espesor de capa controlado de 0,5 mm a 5 mm, con una fusión firme y resistente entre la capa de soldadura y el material base.

Por el contrario,soldadura láseres mejor para darse cuentacapas ultrafinas, conexiones sin espacioysoldaduras sin distorsionesy es adecuado para piezas con dimensiones exigentes, como tubos de acero inoxidable en miniatura, carcasas de teléfonos móviles, engranajes de precisión, etc.

Control del impacto térmico y deformación de la pieza

Aunque la soldadura PTAW concentra el calor, la entrada de calor sigue siendo mayor que en la soldadura láser, lo que puede provocar fácilmente deformaciones locales. Por lo tanto, es más adecuada para piezas con alta rigidez estructural o que permitan un postprocesamiento.

La soldadura láser, con su bajísimo aporte de calor y su alta velocidad de soldadura, logra una soldadura prácticamente “libre de efectos térmicos” y es una tecnología representativa del procesamiento “estético no destructivo”.

Diversidad de materiales aplicables

La soldadura PTAW se aplica principalmente al tratamiento de fortalecimiento superficial de aleaciones a base de hierro, cobalto, níquel y otros metales, y es adecuada para las necesidades de soldadura de recubrimiento localizada, remanufactura y reparación de grandes componentes de acero.

La adaptabilidad de materiales de la soldadura láser es más amplia, y puede soldar sin esfuerzo acero al carbono, acero inoxidable, aleación de aluminio, aleación de titanio e incluso metales altamente reflectantes como el cobre y el oro bajo longitudes de onda específicas.

Comparación de las áreas de aplicación del PTA y el revestimiento láser: grandes bloques frente a trabajos de precisión.

Aplicación típica de PTAW:

– Revestimiento de la superficie de sellado de la válvula (resistencia al desgaste y a la corrosión)

– Granallado de los bordes del molde (vida útil prolongada)

– Equipos para la minería del carbón, espirales transportadoras, reparación de tuberías de perforación

– Revestimiento de paredes para equipos de alta presión de petróleo y productos químicos

Aplicaciones típicas de soldadura láser:

– Soldadura de carcasas de teléfonos móviles (alta precisión, sin deformación térmica)

– Microsoldadura de dispositivos médicos (soldadura de aleación de titanio)

– Soldadura de estructuras de placas delgadas para la industria aeroespacial

– Encapsulado de carcasas de baterías, soldadura fotovoltaica, ensamblaje eficiente de piezas de automoción.

Coste, eficiencia y automatización: ¿quién es más económico y eficiente?

En términos económicos, la inversión en equipos PTAW es relativamente moderada, pero el proceso requiere un sistema de alimentación de polvo, un sistema de refrigeración por agua y un sistema de control complejo, lo que conlleva altos costos de mantenimiento a largo plazo. Su principal ventaja radica en la durabilidad y la mayor vida útil de las piezas, siendo idóneo para la remanufactura de piezas de alto valor.

La inversión inicial en soldadura láser es elevada, especialmente en el sistema láser de fibra de alta potencia, pero la velocidad, la precisión y la consistencia en la producción por lotes pueden amortizar eficazmente el coste del equipo, especialmente para sistemas de líneas de montaje automatizadas, como la fabricación de vehículos de nueva energía y el embalaje de productos electrónicos de consumo.

Conclusión: ¿Cómo elegir el proceso de soldadura adecuado para usted?

La elección entrePTAWysoldadura láserNo debería basarse en “avanzado o no”, sino más bien en tuescenario de aplicación, formulario del producto, Requisitos de rendimiento y presupuesto:

Si se trata de piezas industriales grandes, altamente corrosivas, abrasivas y utilizadas en entornos de alta temperatura, y se necesita una capa de mejora superficial resistente, la soldadura PTAW es sin duda más fiable.

Si su producto requiere alta velocidad de soldadura, alta precisión, estética y microdeformación, como componentes electrónicos, piezas médicas de precisión o estructuras de paredes delgadas, la soldadura láser es la mejor opción.

Fecha de publicación: 10 de junio de 2025