Antorcha de soldadura por plasmaSe utiliza ampliamente como una herramienta de soldadura eficiente para trabajos de soldadura de alta precisión. Dado que su principio de funcionamiento implica un arco de alta temperatura y un flujo de gas, pueden surgir algunos problemas comunes durante su uso. A continuación, se presenta una lista de problemas comunes con las antorchas de soldadura por plasma y cómo solucionarlos:

1. Inestabilidad del arco de soldadura

Análisis de causas:

- La salida de la fuente de alimentación de soldadura es inestable y la corriente fluctúa considerablemente.

- La boquilla o el electrodo de la pistola de soldar está dañado, lo que provoca un flujo de gas irregular.

- La presión de suministro de gas es inestable o la calidad del gas no es buena (por ejemplo, demasiado oxígeno, impurezas de argón).

- La corriente de soldadura es demasiado baja o el arco no está ajustado correctamente.

Solución:

- Compruebe la fuente de alimentación de soldadura para asegurarse de que el voltaje y la corriente sean estables.

- Compruebe y sustituya los electrodos o boquillas dañados, mantenga una buena separación entre electrodos y boquillas.

- Compruebe la presión y el caudal del gas para garantizar la pureza del gas suministrado.

- Ajuste la corriente de soldadura y la longitud del arco para que se encuentren dentro del rango normal de funcionamiento.

2. Se produce inestabilidad en el baño de fusión de la soldadura y una costura de soldadura irregular.

Análisis de causas:

- Una corriente de soldadura mal ajustada, demasiado alta o demasiado baja, puede afectar la estabilidad del baño de fusión.

- El caudal de gas es demasiado alto o demasiado bajo, lo que provoca una cobertura de gas insuficiente y afecta la forma de la soldadura.

- La distancia entre la antorcha de soldadura y la pieza de trabajo es demasiado grande o demasiado pequeña, lo que produce un arco inestable.

Solución:

- Ajuste la corriente y el voltaje adecuadamente según el material de soldadura y el espesor de la placa.

- Ajuste el flujo de gas para asegurar una cobertura uniforme del gas y evitar agujeros o inclusiones de gas.

- Ajuste la distancia entre la antorcha de soldadura y la pieza de trabajo para mantener la longitud de arco adecuada.

3. El electrodo está desgastado o se ha quemado demasiado rápido.

Análisis de causas:

La corriente de soldadura es demasiado alta, lo que provoca un sobrecalentamiento del electrodo.

- Flujo de gas insuficiente y efecto de refrigeración deficiente.

- La presencia de contaminantes (como aceite, humedad, etc.) en el ambiente de soldadura provoca inestabilidad del arco, lo que a su vez aumenta el desgaste de los electrodos.

Solución:

- Compruebe y ajuste la corriente de soldadura para evitar que sea demasiado alta o demasiado baja.

- Aumentar el flujo de gas para asegurar un buen efecto de refrigeración.

Mantenga limpio el entorno de soldadura y evite la contaminación de la superficie de la pieza de trabajo.

4. Boquillas obstruidas o depósitos de carbón

Análisis de causas:

- Un flujo de gas insuficiente o inestable provoca la acumulación de carbono en el interior delboquilla.

- El uso de una corriente inadecuada o una longitud de arco excesiva durante la soldadura aumenta la carga sobre la boquilla.

- La calidad del material de soldadura produce un exceso de hollín o impurezas.

Solución:

- Revise y limpie la boquilla regularmente para asegurar un flujo de aire uniforme.

- Ajuste la corriente y la longitud del arco para evitar el sobrecalentamiento de la boquilla.

- Utilice materiales de soldadura de alta calidad para minimizar la generación de impurezas.

5. Sobrecalentamiento de la pistola de soldar

Análisis de causas:

La corriente de soldadura es demasiado alta, lo que provoca que la antorcha de soldadura funcione con demasiada frecuencia y que no se disipe suficiente calor.

- El uso excesivo del proceso de soldadura provoca que la disipación del calor de la antorcha de soldadura no sea oportuna.

- El sistema de refrigeración de la pistola de soldar (como la refrigeración por agua o por aire) falla o no es lo suficientemente eficiente.

Solución:

- Controle el tiempo y la frecuencia de soldadura, evite trabajar de forma continua durante demasiado tiempo.

- Comprobar y reparar el sistema de refrigeración del soplete para asegurar su correcto funcionamiento.

- Utilice la corriente y los parámetros de soldadura adecuados para evitar el sobrecalentamiento. 6.

6. Fuga de gas

Análisis de causas:

- Tuberías, conexiones o válvulas de gas sueltas o deterioradas, que provocan fugas de gas.

- Un sellado deficiente de la zona de conexión de la antorcha, o las altas temperaturas generadas durante la soldadura, han dañado el material de sellado.

Solución:

- Inspeccione periódicamente las tuberías y conexiones de gas para asegurar conexiones herméticas.

- Sustituya las juntas deterioradas o dañadas para evitar fugas de gas.

- Utilice un material de sellado adecuado para garantizar que no falle a altas temperaturas.

7. Porosidad durante la soldadura

Análisis de causas:

- El suministro de gas es inestable o impuro, lo que provoca que el gas protector no pueda cubrir completamente la soldadura.

- La presencia de aceite, humedad u otras impurezas en la superficie de la pieza de trabajo durante la soldadura contamina el baño de fusión.

- La corriente de soldadura es demasiado baja, lo que provoca una fusión incompleta y que el gas no pueda escapar eficazmente.

Solución:

- Garantizar un suministro de gas estable y una pureza de gas adecuada.

- Limpie la superficie de la pieza de trabajo para asegurarse de que no haya aceite, humedad u otros contaminantes.

- Ajuste la corriente y los parámetros de soldadura para asegurar que el baño de fusión se forme completamente y evitar la obstrucción por gas.

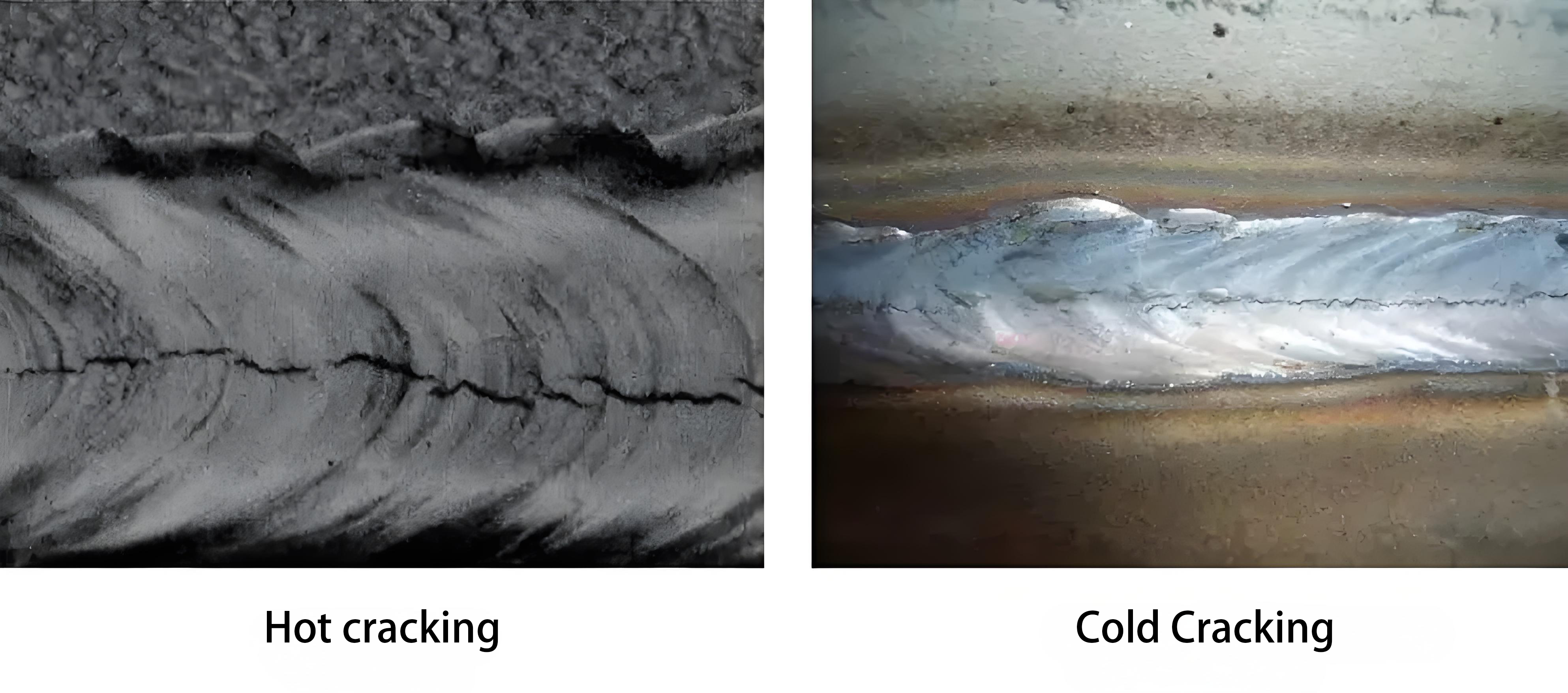

8. Grietas en la superficie de la soldadura

Análisis de causas:

- La velocidad de enfriamiento durante la soldadura es demasiado rápida, lo que provoca una tensión térmica excesiva.

- Mala compatibilidad entre el material de soldadura y el material base, o selección inadecuada del material de soldadura.

- Proceso de soldadura inadecuado (como calentamiento excesivo o enfriamiento desigual).

Solución:

- Controlar la velocidad de enfriamiento de la soldadura. Se puede utilizar un precalentamiento o un tratamiento térmico posterior para reducir la tensión térmica.

- Seleccione el material de soldadura adecuado y asegúrese de que sea compatible con el material base.

- Ajuste el proceso de soldadura para evitar un calentamiento excesivo o un enfriamiento desigual.

Elantorcha de plasmaDurante su uso pueden surgir diversos problemas, generalmente relacionados con la corriente de soldadura, el flujo de gas, el mantenimiento de la boquilla y el electrodo, el entorno de soldadura y otros factores. Ante cualquier problema, la adopción de medidas adecuadas para el ajuste y la reparación puede mejorar eficazmente la calidad de la soldadura y prolongar la vida útil del equipo.

Fecha de publicación: 28 de noviembre de 2024