Cómo utilizar el plasma para revestir cojinetes TCLos rodamientos TC suelen referirse a rodamientos rígidos de bolas con juntas de goma, ampliamente utilizados en diversos equipos mecánicos, sobre todo donde se requiere un buen sellado. La exposición prolongada a este entorno provoca inevitablemente desgaste y corrosión. Se utiliza plasma para fundir y revestir el interior de los rodamientos TC, obteniendo un revestimiento de alta dureza, resistente al desgaste y a la corrosión. Esto reduce los costes de sustitución.

Principio de la tecnología de revestimiento de plasma

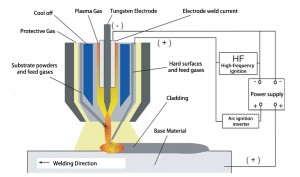

revestimiento de plasmaEs un proceso en el que un polvo de aleación se funde mediante un arco de plasma y se rocía sobre la superficie de un sustrato para formar un recubrimiento de alto rendimiento. Se caracteriza por la formación de una unión metalúrgica entre el recubrimiento y el sustrato, lo que mejora significativamente el rendimiento de este último.

Trabajos preparatorios previos al revestimiento por plasma del orificio del cojinete TC

A continuación se presenta un conjunto completo de soluciones para el revestimiento por plasma de los orificios de los cojinetes TC, que abarca el flujo del proceso, los parámetros técnicos, la selección de materiales y los métodos de postratamiento, para garantizar que el rendimiento de los orificios de los cojinetes pueda repararse o mejorarse eficazmente.

¿Cuál es la función del revestimiento de los cojinetes TC?

1. Restaurar las dimensiones del orificio desgastadas o corroídas y mejorar la precisión.

2. Mejorar la resistencia al desgaste, la resistencia a la corrosión y el rendimiento a altas temperaturas de la superficie del orificio.

3. Mejorar la vida útil general del rodamiento para satisfacer las necesidades de condiciones de trabajo severas.

Solución

1. Preparación

- Inspección y evaluación:

- Utilice una máquina de medición por coordenadas (MMC) para detectar la desviación dimensional del orificio del rodamiento y evaluar la cantidad de reparación.

- Analizar el entorno de trabajo y determinar el rendimiento del orificio que se va a mejorar (por ejemplo, resistencia al desgaste, resistencia a la corrosión, etc.).

- Pretratamiento de la superficie:

- Limpie el orificio del rodamiento para eliminar el aceite, la capa oxidada y la corrosión de la superficie.

- Utilice el chorro de arena o el mecanizado para aumentar la rugosidad superficial del orificio (Ra 6,3-12,5 μm) y mejorar la adhesión del recubrimiento.

2. Selección del material de fusión

Según las condiciones de funcionamiento de los rodamientos (como carga, velocidad, temperatura), se debe elegir el material de revestimiento adecuado:

- polvo de aleación a base de níquel:

- Escenario aplicable: ambientes de alta temperatura y alta corrosión.

- Características: resistente al desgaste, resistente a la corrosión, dureza de hasta50-60 HRC.

- Polvo de aleación a base de cobalto (por ejemplo, serie Stellite):

- Escenario: ambiente de alta temperatura y alta carga.

- Características: alta resistencia a la oxidación a altas temperaturas, buena resistencia al impacto, dureza de hasta40-60 HRC.

- polvo de aleación a base de hierro:

- Escenario de aplicación: Equipos industriales generales, opción económica.

- Características: resistencia al desgaste moderada, bajo coste.

3. Proceso de revestimiento por plasma

- Selección de equipos:

- Adoptar equipos de revestimiento de plasma CNC de alta precisión para garantizar la uniformidad de la capa de revestimiento.

- Equipada con una boquilla pequeña para el revestimiento de orificios internos, adecuada para piezas de trabajo con diámetros internos de apoyo limitados.

- Parámetros del proceso:

- Corriente de fusión: 80-120 A (ajustada según el material).

- Velocidad de fusión: 10-50 mm/min.

- Flujo de gas: 15-20 L/min (gas protector: argón).

- Espesor de fusión: 0,5-2,0 mm, reparar una mayor cantidad de fusión en capas.

- Control de la temperatura entre capas: no más de 150 °C, para evitar la acumulación de calor que provoque la deformación del sustrato.

- Proceso de fusión:

1. Ajuste el centro del orificio interior para alinearlo con la boquilla de fusión para garantizar la uniformidad de la fusión.

2. capa inferior, formando una capa de unión metalúrgica uniforme.

3. De acuerdo con el diseño del espesor del revestimiento en capas, cada capa se completa para refrigeración natural o refrigeración auxiliar.

4. Tratamiento posterior

- Tratamiento de mecanizado:

- Una vez finalizado el revestimiento, el orificio se mecaniza al tamaño diseñado mediante rectificado interno o torneado de precisión para garantizar que la tolerancia dimensional y la rugosidad superficial cumplan los requisitos (por ejemplo, Ra≤0,4 μm).

- Tratamiento térmico (opcional):

- Tratamiento térmico de alivio de tensiones de la capa de revestimiento fusionada para prevenir grietas causadas por tensiones residuales.

- Inspección del revestimiento:

- Prueba de dureza: La dureza de la superficie del recubrimiento debe cumplir con los requisitos de diseño (por ejemplo, 50-60 HRC).

- Ensayos no destructivos: Ensayos por ultrasonidos o partículas magnéticas del recubrimiento para detectar grietas o poros.

- Prueba de resistencia de unión: La resistencia de unión entre el recubrimiento y el material base debe cumplir con los requisitos (generalmente ≥30 MPa).

Ventajas de los cojinetes TC con revestimiento de plasma

1. Rentabilidad: En comparación con la sustitución de los rodamientos por unos nuevos, la reparación del revestimiento de plasma es menos costosa y ahorra costes de material.

2. Mejora del rendimiento: el rendimiento del material recubierto es mejor que el del material original, lo que prolonga su vida útil.

3. Flexibilidad del proceso: se pueden seleccionar diferentes materiales de recubrimiento según las condiciones de trabajo reales de los rodamientos.

4. Reutilizables: los rodamientos se pueden reparar muchas veces después de sufrir daños.

¿A qué debemos prestar atención en el revestimiento de los cojinetes TC?

1. Control de la entrada de calor:

Evite el sobrecalentamiento del material base durante el proceso de revestimiento, ya que podría provocar deformaciones o una degradación del rendimiento del rodamiento.

2. Tolerancia dimensional:

Después del revestimiento, el orificio debe mecanizarse con precisión dentro de la tolerancia (por ejemplo, nivel H7 o H6).

3. Adaptación al entorno operativo:

Optimizar el material de revestimiento y los parámetros del proceso según las condiciones de funcionamiento del rodamiento (por ejemplo, temperatura, medio).

Áreas de aplicación del revestimiento de plasma de cojinetes TC

•Maquinaria minera: los alojamientos de los cojinetes necesitan reparación debido al desgaste por cargas pesadas.

•Industria automotriz: reparación del diámetro interior de rodamientos de alta precisión para mejorar su durabilidad.

•Maquinaria de construcción: mejora de la resistencia al desgaste y a la corrosión de los cojinetes en sistemas hidráulicos.

•Equipos industriales generales: prolongan la vida útil de los rodamientos de uso general.

Fecha de publicación: 24 de diciembre de 2024