Principio e introducción del revestimiento láser

Proceso de revestimiento: El revestimiento láser se puede dividir a grandes rasgos en dos categorías según el método de suministro de los materiales de revestimiento: revestimiento láser preestablecido y revestimiento láser síncrono.

El revestimiento láser preestablecido consiste en colocar el material de revestimiento sobre la superficie del sustrato en la zona a revestir y, a continuación, utilizar la irradiación del haz láser para escanearlo y fundirlo. El material de revestimiento se añade en forma de polvo o alambre, siendo el polvo la presentación más común.

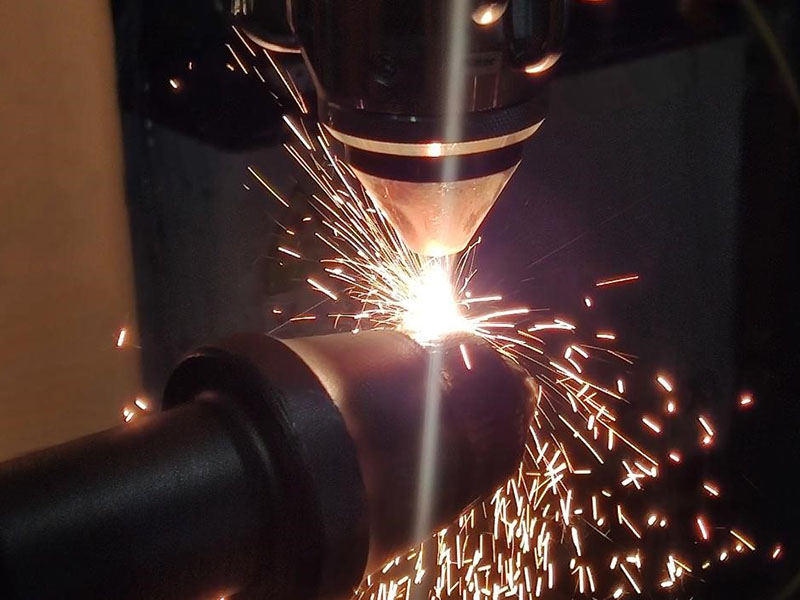

El revestimiento láser síncrono consiste en introducir de forma sincronizada, a través de la boquilla, el material de revestimiento en polvo o alambre en el baño de fusión durante el proceso de revestimiento. El material de revestimiento se añade en forma de polvo o alambre, siendo el polvo la forma más común.

El proceso principal de revestimiento láser preestablecido es: pretratamiento de la superficie de revestimiento del sustrato --- material de revestimiento preestablecido --- precalentamiento --- revestimiento láser --- tratamiento térmico posterior.

El flujo principal del proceso de revestimiento láser síncrono es: pretratamiento de la superficie de revestimiento del sustrato --- precalentamiento --- revestimiento láser síncrono --- postratamiento térmico.

Según el diagrama de flujo del proceso, los procesos relacionados con el revestimiento láser son principalmente el método de pretratamiento de la superficie del sustrato, el método de alimentación del material de revestimiento, el precalentamiento y el tratamiento térmico posterior.

Principio de funcionamiento del láser:

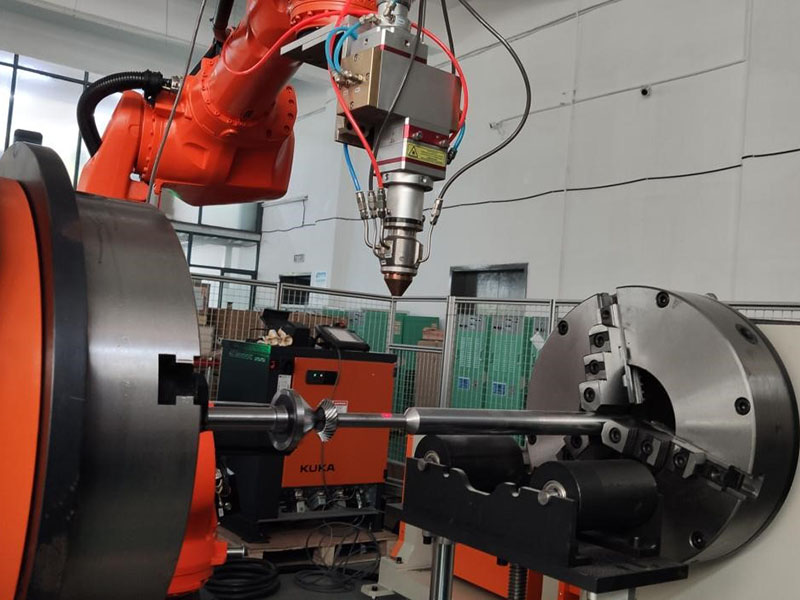

El equipo completo de revestimiento láser consta de: láser, unidad de enfriamiento, mecanismo de alimentación de polvo, mesa de procesamiento, etc.

Selección de láseres: los tipos de láser más comunes admiten el proceso de revestimiento láser, como los láseres de CO2, los láseres de estado sólido, los láseres de fibra, los láseres semiconductores, etc.

Parámetros del proceso

Los parámetros del proceso de revestimiento láser incluyen principalmente la potencia del láser, el diámetro del punto, la velocidad de revestimiento, el grado de desenfoque, la velocidad de alimentación del polvo, la velocidad de escaneo y la temperatura de precalentamiento, entre otros. Estos parámetros influyen considerablemente en la tasa de dilución de la capa de revestimiento, las grietas, la rugosidad superficial y la compactación de las piezas revestidas. Además, los parámetros interactúan entre sí, lo que da como resultado un proceso muy complejo. Por ello, es necesario emplear métodos de control adecuados para mantener estos parámetros dentro del rango admisible del proceso de revestimiento láser.

El revestimiento láser tiene 3 parámetros de proceso importantes.

potencia láser

A mayor potencia del láser, mayor es la cantidad de metal de revestimiento fundido y, por lo tanto, mayor la probabilidad de porosidad. Al aumentar la potencia del láser, la profundidad de la capa de revestimiento aumenta, el metal líquido circundante fluctúa violentamente y la solidificación dinámica cristaliza, reduciendo gradualmente o incluso eliminando la porosidad y las grietas. Cuando la profundidad de la capa de revestimiento alcanza un límite, al aumentar la potencia, la temperatura superficial del sustrato se eleva, intensificándose la deformación y el agrietamiento. Si la potencia del láser es demasiado baja, solo se funde el recubrimiento superficial, sin fundir el sustrato. En este caso, se producen grietas locales en la superficie de la capa de revestimiento. La formación de bolitas, huecos, etc., impide lograr el objetivo del revestimiento superficial.

Diámetro del punto

El haz láser suele ser circular. El ancho de la capa de revestimiento depende principalmente del diámetro del punto del haz láser; a mayor diámetro del punto, mayor es el ancho de la capa de revestimiento. Diferentes tamaños de punto provocan cambios en la distribución de energía en la superficie de la capa de revestimiento, lo que resulta en una morfología y propiedades microestructurales muy distintas. En general, la calidad de la capa de revestimiento es mejor cuando el tamaño del punto es pequeño, y disminuye a medida que aumenta el tamaño del punto. Sin embargo, un diámetro de punto demasiado pequeño dificulta la obtención de una capa de revestimiento de gran superficie. [3]

Velocidad del revestimiento

La velocidad de revestimiento V tiene un efecto similar a la potencia del láser P. Si la velocidad de revestimiento es demasiado alta,el polvo de aleaciónSi no se funde por completo, no se logra un revestimiento de alta calidad; si la velocidad de revestimiento es demasiado baja, el baño de fusión permanece demasiado tiempo, el polvo se sobrecalienta, se pierden elementos de aleación y la entrada de calor a la matriz es elevada, lo que aumenta la deformación.

Los parámetros del revestimiento láser no afectan de forma independiente la calidad macroscópica y microscópica de la capa de revestimiento, sino que se influyen mutuamente. Para ilustrar el efecto integral de la potencia del láser P, el diámetro del punto D y la velocidad de revestimiento V, se propone el concepto de energía específica Es, a saber:

Es=P/(DV)

Es decir, la energía de irradiación por unidad de área y factores como el láser.densidad de potenciay la velocidad de revestimiento pueden considerarse conjuntamente.

La reducción de la energía específica favorece la disminución de la tasa de dilución y guarda cierta relación con el espesor de la capa de revestimiento. Con una potencia láser constante, la tasa de dilución de la capa de revestimiento disminuye al aumentar el diámetro del punto focal. Sin embargo, cuando la velocidad de revestimiento y el diámetro del punto focal son constantes, la tasa de dilución de la capa de revestimiento aumenta con la potencia del haz láser. Además, al aumentar la velocidad de revestimiento, disminuye la profundidad de fusión del sustrato y, por consiguiente, la tasa de dilución de la capa de revestimiento con respecto al material del sustrato.

En el revestimiento láser de múltiples pasadas, la tasa de solapamiento es el factor principal que influyela rugosidad superficialde la capa de revestimiento. Al aumentar el grado de solape, disminuye la rugosidad superficial de la capa de revestimiento, pero resulta difícil garantizar la uniformidad de la zona solapada. La profundidad de la zona de solape entre las pistas de revestimiento difiere de la profundidad del centro de dichas pistas, lo que afecta a la uniformidad de toda la capa de revestimiento. Además, se superpone la tensión residual de tracción del revestimiento multipaso, lo que incrementa el valor de la tensión total local y, por consiguiente, la susceptibilidad al agrietamiento de la capa de revestimiento. El precalentamiento y el revenido pueden reducir la tendencia al agrietamiento de la capa de revestimiento.

Fecha de publicación: 15 de agosto de 2023