Reparación o refuerzo de rotores de motor medianterevestimiento láserEs una técnica común de ingeniería de superficies. En este artículo, explicaremos el proceso detallado de revestimiento láser de rotores de motor, así como la selección del polvo de revestimiento más adecuado para crear una capa de revestimiento perfecta. Primero, comprendamos el principio del revestimiento láser de rotores de motor.

Principio del revestimiento láser de rotores de motor

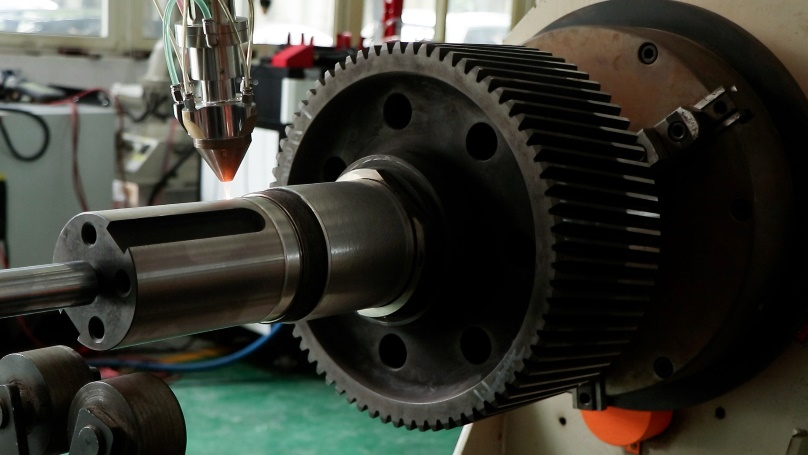

revestimiento láserPuede mejorar la resistencia al desgaste y a la corrosión de los rotores del motor mediante la fusión de polvos de aleación o cerámica a la superficie del sustrato para formar una capa protectora densa y de alta dureza.

Los pasos principales para utilizar el rotor del motor de revestimiento por fusión láser:

1. Preparación

● Limpieza de la superficie del rotor: utilice papel de lija, chorro de arena y otros métodos para limpiar la superficie del rotor del motor, para eliminar la capa de óxido, aceite, óxido y otras impurezas, para asegurar que haya una buena combinación entre el polvo y el sustrato en el proceso de revestimiento.

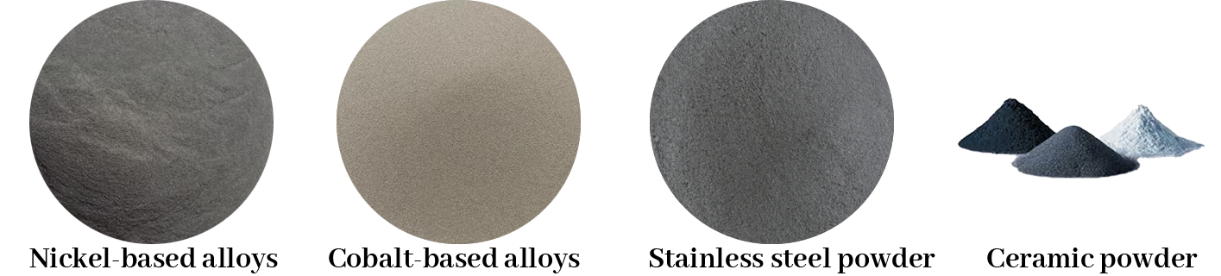

● Selección del material de revestimiento: Seleccione el material de revestimiento en polvo adecuado según el entorno de trabajo y los requisitos del rotor del motor. Entre los materiales comunes se incluyen aleaciones a base de níquel, aleaciones a base de cobalto, polvo de acero inoxidable, materiales compuestos cerámicos, etc.

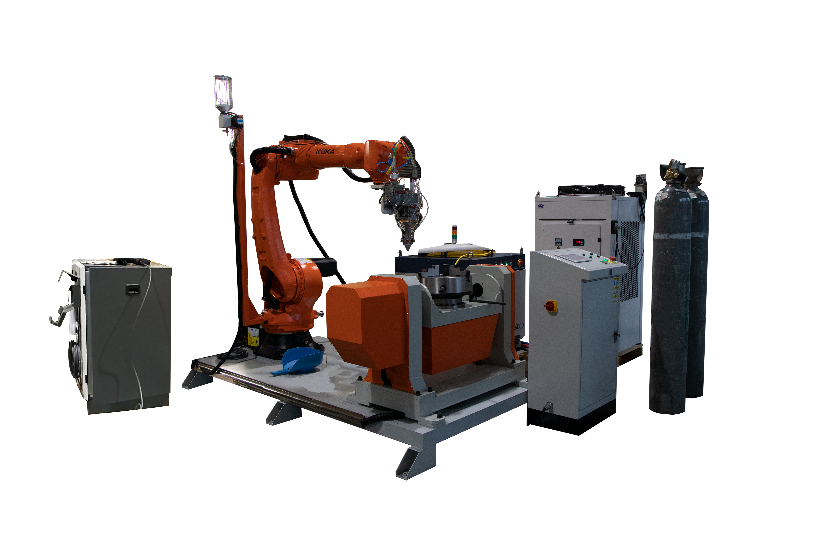

2. Selección de equipos de revestimiento

● Selección de la fuente láser: generalmente se utiliza láser de fibra, láser de CO₂ o láser semiconductor; la potencia se elige en función del tamaño del rotor y el punto de fusión del material de revestimiento. La potencia del láser suele estar entre 1 kW y 10 kW.

● Cabezal de fusión: Equipado con un alimentador de polvo adecuado que garantiza la distribución uniforme del polvo en la zona de acción del haz láser. Según las necesidades, se puede seleccionar un alimentador de polvo con estructura multicanal o multiboquilla.

3. Proceso de revestimiento láser

● Ajuste de parámetros: ajuste la potencia del láser, la velocidad de escaneo, la velocidad de alimentación de polvo, la distancia focal y otros parámetros. Estos parámetros deben controlarse para garantizar que el espesor de la capa de revestimiento sea uniforme y se adhiera bien al sustrato. Generalmente, la potencia del láser es de 1 a 5 kW y la velocidad de escaneo se encuentra entre 10 y 30 mm/s.

● Proceso de soldadura:

1. El haz láser se dirige hacia la superficie del rotor y se calienta hasta el punto de fusión.

2. El polvo de revestimiento se introduce en la zona de irradiación láser a través de la boquilla de alimentación. El polvo se funde instantáneamente bajo la alta temperatura del láser y forma un baño de fusión con el material base.

3. A medida que el haz láser se mueve, el baño de fusión se enfría gradualmente para formar un revestimiento denso.

4. Se escanea toda la superficie del rotor línea por línea o de forma circular para garantizar la integridad del revestimiento.

4. Enfriamiento y postratamiento

● Refrigeración natural o forzada: Una vez finalizado el revestimiento, puede optar por dejar que el rotor se enfríe de forma natural o acelerar el proceso de refrigeración mediante refrigeración por aire o refrigeración líquida.

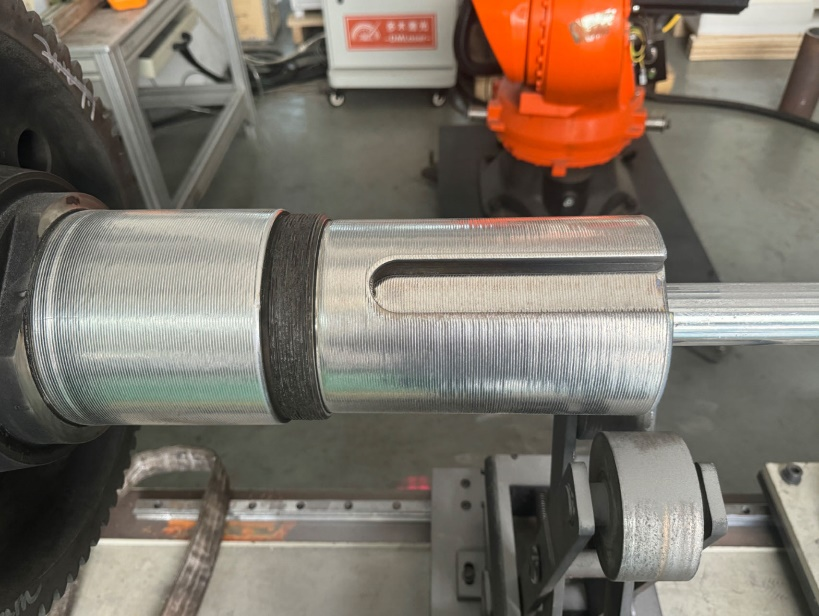

● Postprocesamiento: La superficie puede quedar ligeramente rugosa después del revestimiento, lo que generalmente requiere un procesamiento posterior, como el esmerilado y el pulido, para garantizar el acabado superficial y la precisión dimensional.

5. Inspección de calidad

● Ensayos no destructivos: Ensayos no destructivos de la capa de revestimiento de fusión para asegurar que no haya defectos como porosidad, grietas, etc. Los métodos comúnmente utilizados incluyen ensayos ultrasónicos, ensayos de rayos X, etc.

● Ensayo de dureza y resistencia de unión: se prueba la dureza, la resistencia al desgaste y la resistencia de unión de la capa de revestimiento para garantizar que la capa de revestimiento cumpla con los requisitos de diseño.

Ventajas del revestimiento láser:

1. Alta precisión: el haz láser tiene una alta densidad de energía, la capa de revestimiento está firmemente unida al material base.

2. Bajo impacto térmico: la baja entrada de calor del revestimiento láser puede reducir la deformación térmica del material del rotor.

3. Reparabilidad: la tecnología de revestimiento láser se puede utilizar no solo para el refuerzo de piezas nuevas, sino también para la reparación de piezas antiguas para prolongar la vida útil del rotor del motor.

La tecnología de revestimiento láser tiene una amplia gama de aplicaciones en la reparación y el refuerzo de rotores de motores, especialmente en el campo de los motores de alto rendimiento y las turbinas eólicas. ¿Le interesa el revestimiento láser?¡Contáctanos!

Fecha de publicación: 18 de septiembre de 2024