El recubrimiento duro es una técnica que consiste en depositar una capa de material resistente al desgaste, a la corrosión o de alta resistencia sobre una superficie metálica mediante soldadura, proyección térmica u otros procesos, y que se utiliza principalmente para mejorar la resistencia al desgaste, a los impactos y a la corrosión de equipos y piezas mecánicas para prolongar su vida útil.

Métodos de soldadura de recubrimiento duro

Recubrimiento de soldadura

El revestimiento es el método de recubrimiento duro más común, utilizando técnicas como la soldadura de varillas,soldadura por arco,TIG, MIG or soldadura por plasmafusionar materiales resistentes al desgaste a la superficie del material base.

•Métodos de uso común

Soldadura por arco manual (SMAW)Adecuado para reparaciones pequeñas y medianas, bajo coste.

Soldadura por arco protegido con gas (MIG/MAG/GMAW): Adecuado para soldadura continua, alta velocidad de soldadura.

Soldadura por arco de tungsteno y argón (TIG/GTAW):Adecuado para trabajos de precisión que requieren un buen control.

Soldadura por arco de transferencia de plasma (PTA): Adecuado para materiales de alta dureza, soldadura de alta precisión.

•Materiales aplicables

Aleaciones a base de cobalto (por ejemplo, Stellite)

Aleaciones a base de níquel (por ejemplo, NiCrMo)

Aleaciones a base de hierro (por ejemplo, hierro fundido con alto contenido de cromo)

compuestos de carburo de tungsteno

Proyección térmica

El uso de la proyección térmica por llama o plasma para fundir y rociar polvos o alambres sobre la superficie de un sustrato para formar una capa resistente al desgaste unida mecánicamente.

•Tipos

Pulverización con llama

Proyección por plasma (APS)

Pulverización de combustible oxigenado de alta velocidad (HVOF)

•Ventajas

Adecuado para mejoras en grandes áreas

Baja distorsión, adecuado para piezas de paredes delgadas.

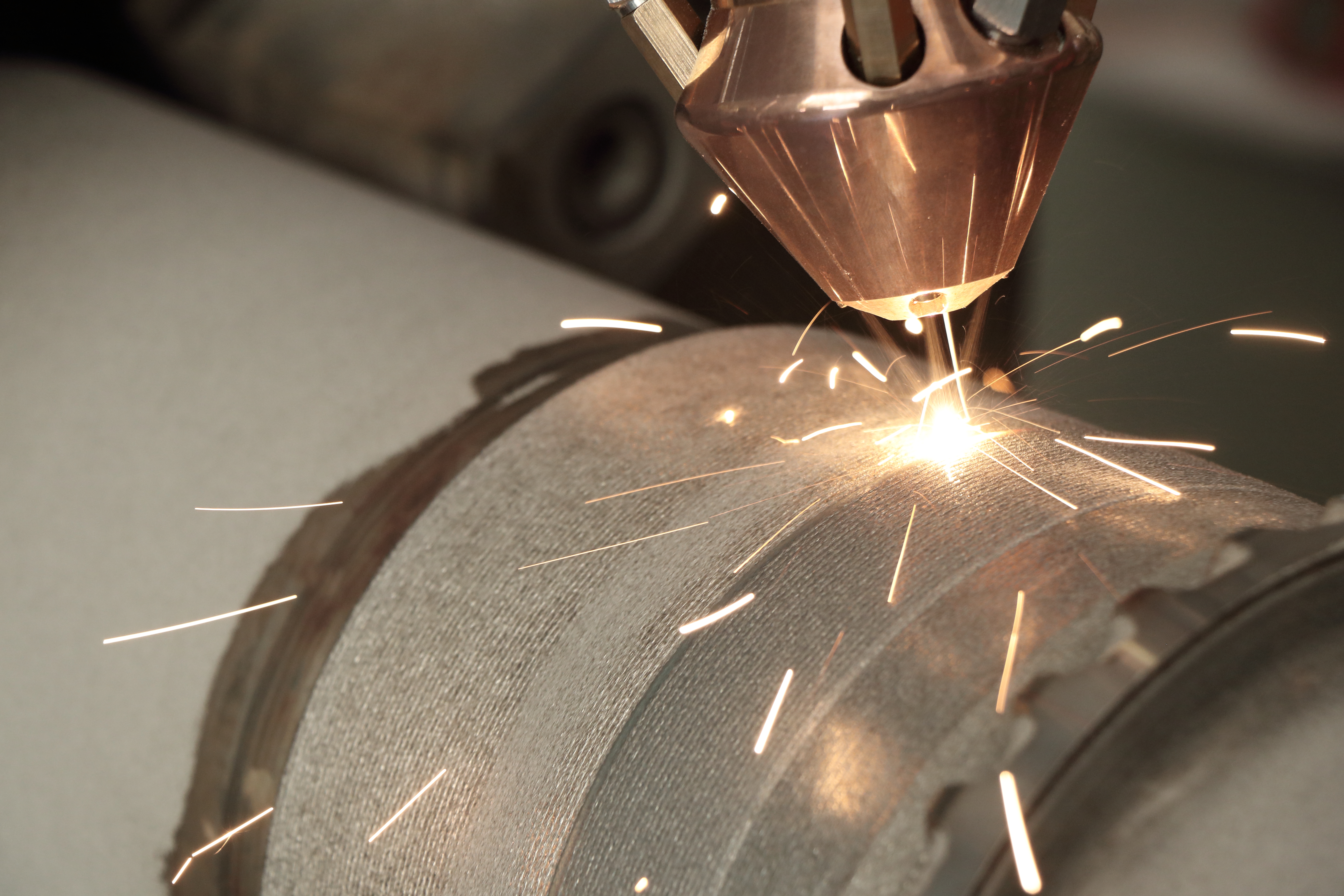

Revestimiento láser

revestimiento láserUtiliza un haz láser de alta energía para fundir y depositar un polvo de aleación sobre la superficie de un sustrato para formar un recubrimiento de alto rendimiento.

•Características

Control preciso de la tasa de dilución

Adecuado para piezas de alta gama (por ejemplo, moldes, álabes de turbina).

¿Cuáles son las ventajas de la soldadura de recubrimiento duro?

•Mayor resistencia al desgaste: adecuada para condiciones de trabajo con alta abrasión, prolongando la vida útil del equipo.

•Mejora la resistencia a la corrosión: apto para entornos químicos y marinos, mejora la resistencia a la corrosión.

•Reduce los costes de mantenimiento: disminuye la frecuencia de sustitución de equipos y mejora la productividad.

•Apto para reparación y remanufactura: puede utilizarse para reparar piezas desgastadas, reduciendo el desperdicio de material.

Casos de aplicación de la soldadura de recubrimiento duro

1. Maquinaria minera

•Problema: El cabezal del martillo de la trituradora, los dientes del cucharón, etc., están sujetos a un desgaste prolongado y tienen una vida útil corta.

•Solución: Adoptar soldadura de revestimiento duro de hierro fundido con alto contenido de cromo o carburo de tungsteno para mejorar la resistencia al desgaste de 2 a 5 veces.

2. Petroquímica

•Problema: La superficie de sellado de la válvula se ve afectada por la corrosión y las altas temperaturas.

•Solución: Utilizar soldadura de recubrimiento con aleación a base de cobalto (por ejemplo, Stellite 6) para mejorar la resistencia a la corrosión.

3. Equipo metalúrgico

•Problema: Las superficies de los rodillos estaban desgastadas, lo que afectaba la precisión del producto.

•Solución: Utilizar la soldadura por arco de plasma transferido (PTA) para mejorar la resistencia al desgaste y prolongar la vida útil.

La soldadura de superficies duras es un proceso importante para mejorar la resistencia al desgaste y a la corrosión de la pieza de trabajo, y se utiliza ampliamente en la industria.fabricación y reparaciónEn equipos sometidos a un alto desgaste, el desarrollo de la automatización y la tecnología de soldadura inteligente hará que la soldadura de recubrimiento duro adquiera mayor relevancia en el ámbito industrial, garantizando así la larga vida útil de los equipos.

Fecha de publicación: 5 de marzo de 2025