Con el desarrollo de la automatización industrial y la fabricación de precisión, los métodos de soldadura tradicionales están lejos de poder satisfacer todos los requisitos de aplicación; por ello, surgieron procesos de soldadura como TIG, MIG, soldadura láser, PAW (soldadura por arco de plasma) y otros, que en sus respectivos campos muestran ventajas únicas.

Diferencias en los principios del proceso

- Soldadura con gas inerte de tungsteno(TIG): el arco se genera entre el electrodo de tungsteno y la pieza de trabajo, sin fundir el electrodo, con aire como gas protector; alta precisión, operación manual.

Soldadura MIG (soldadura con gas inerte metálico): el arco se produce entre el alambre y la pieza de trabajo; el alambre se alimenta, funde y rellena automáticamente. Su velocidad de soldadura es adecuada para la soldadura en serie.

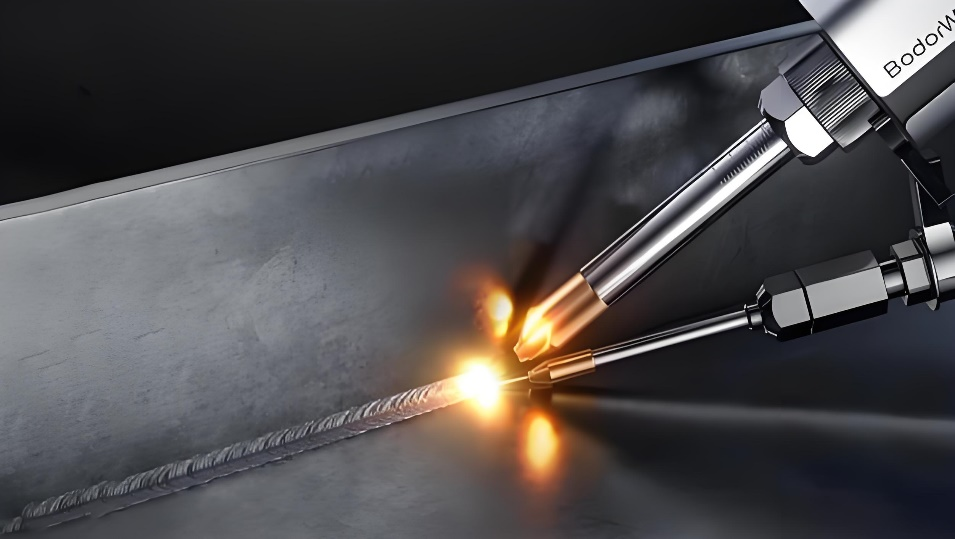

-Soldadura láser (Láser)Se utiliza un haz láser de alta energía para fundir el metal, lo que permite un control preciso de la profundidad y la forma. Sin contacto, con bajo impacto térmico.

-Soldadura por arco de plasma (PAW)Se forma un arco de plasma al reducir la boquilla, la columna del arco se concentra más, la densidad de calor es alta y puede soldar placas gruesas con fusión profunda.

Rango de espesor de soldadura

- TIGAdecuado para materiales de espesor ultrafino a medio, de 0,1 a 6 mm, ideal para la soldadura de paredes delgadas de acero inoxidable y aleaciones de titanio.

- MIGAdecuado para placas de espesor medio, especialmente acero al carbono, acero estructural y aleación de aluminio, con alta eficiencia y amplia cobertura.

- Láser:Adecuado para materiales ultrafinos de hasta 6 mm o menos, como juntas de baterías de litio y tapas de motores. Las placas gruesas requieren escaneo multicanal.

-PATA:Se puede trabajar con una amplia gama de materiales, desde placas delgadas de 0,1 mm hasta placas de 10 mm de espesor, y también se puede realizar la soldadura en modo ojo de cerradura.

Estética de la costura de soldadura

TIG: la soldadura con el cordón más bonito, la superficie es plana, el grano se asemeja a escamas de pescado, comúnmente utilizada en carpintería o artesanías de alta gama.

MIG: cordón de soldadura más ancho, más salpicaduras, adecuado para piezas estructurales que no requieren la apariencia del cordón de soldadura.

Soldadura láser: cordón de soldadura extremadamente estrecho y delicado, casi sin necesidad de postprocesamiento, solo superada por la TIG en términos de relación calidad-precio, pero con una velocidad muy superior.

PAW: mejor que MIG, segunda después de TIG, pero más adecuada para soldadura por fusión profunda y automatización.

Adaptabilidad a la automatización

La soldadura láser y la tecnología PAW son las reinas en lo que respecta a la integración de la automatización:

- Alta precisión

- Sigue la trayectoria de la costura de soldadura

- Puede combinarse con sistemas de robótica/visión.

La soldadura MIG también se utiliza ampliamente en líneas de producción automatizadas, por ejemplo, en la fabricación de automóviles.

Aunque la soldadura TIG permite realizar soldadura orbital automática, sigue dependiendo en gran medida de la habilidad del soldador.

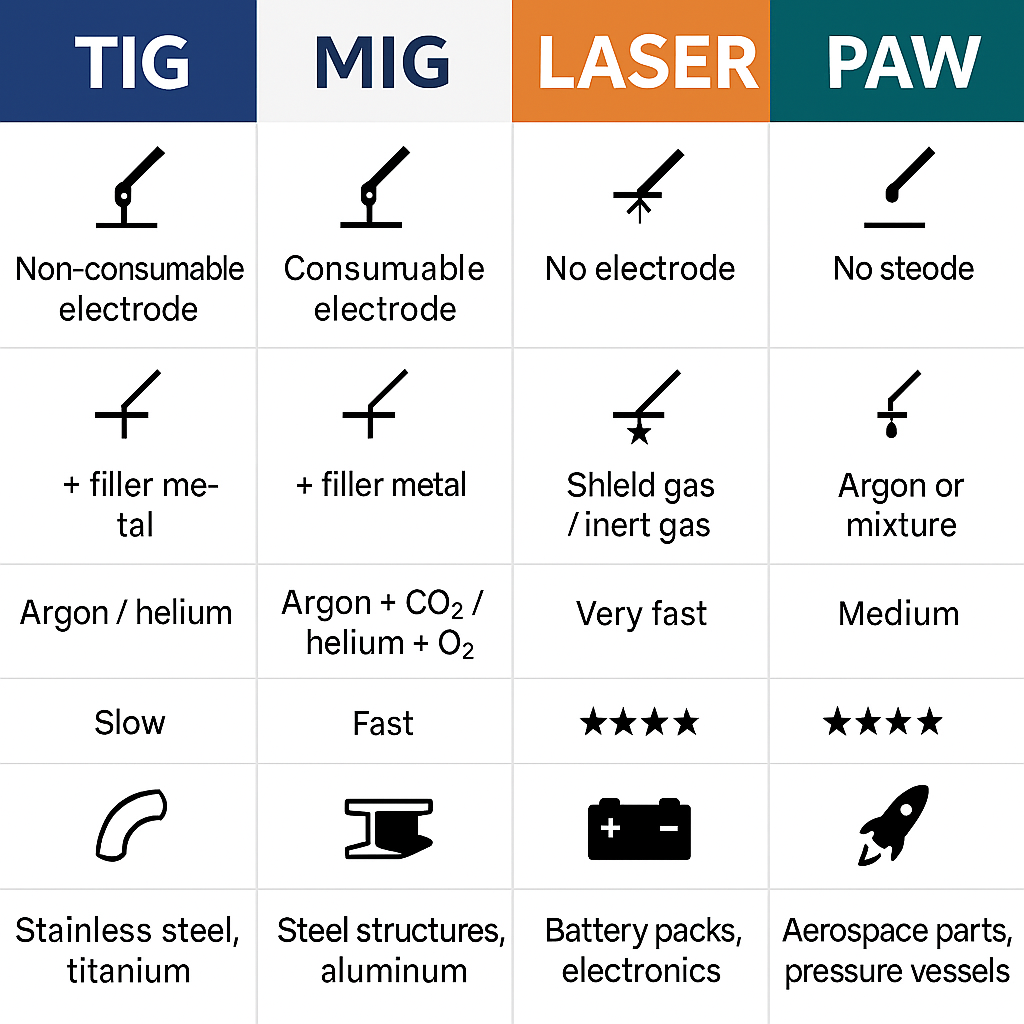

Comparación de TIG, MIG, láser y PAW

Las soldaduras TIG, MIG, láser y por arco de plasma (PAW) representan soluciones de soldadura para diferentes escenarios de aplicación:

Soldadura TIG: conocida por la calidad y estética del cordón de soldadura, adecuada para materiales de placas delgadas que requieren alta precisión de soldadura, especialmente utilizada en la fabricación de alta gama de aleaciones de acero inoxidable y titanio;

Soldadura MIG: alta eficiencia, fácil de operar, adecuada para placas de espesor medio y producción en masa, es el proceso principal en la industria automotriz, la construcción, la maquinaria y otros campos;

Soldadura láser: alta velocidad, bajo impacto térmico, alto grado de automatización, ampliamente utilizada en electrónica 3C, baterías de potencia, instrumentos de precisión y otras manufacturas de alta gama;

Soldadura PAW: al combinar la estabilidad de la soldadura TIG y la capacidad de fusión profunda del láser, resulta adecuada para la industria aeroespacial, recipientes a presión y otras piezas críticas con altos requisitos de resistencia y sellado.

La elección del proceso debe basarse en el tipo de material, el espesor de la soldadura, los requisitos de calidad, el control de costes y el nivel de automatización para realizar una evaluación integral.

Fecha de publicación: 18 de abril de 2025