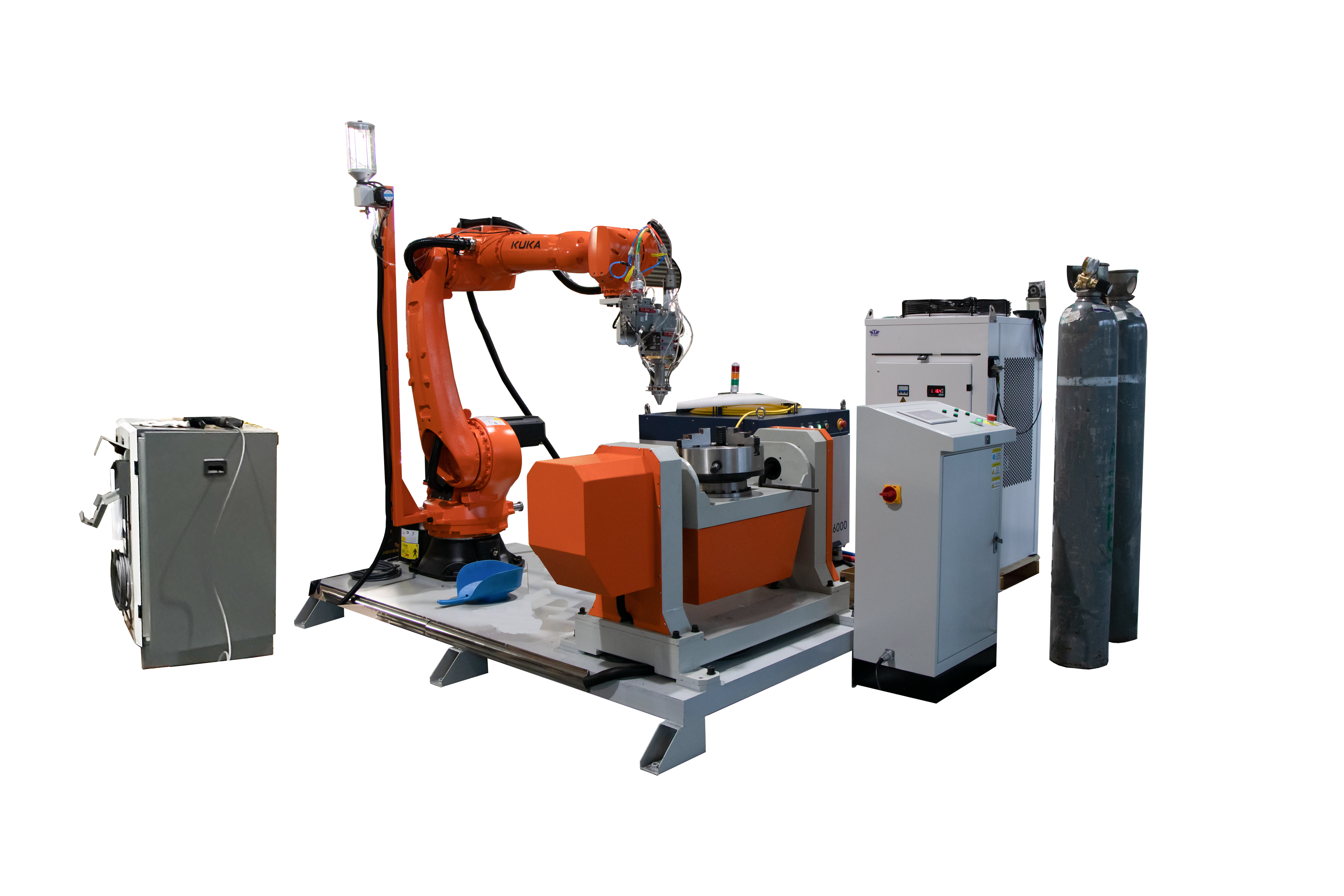

Equipos automatizados de revestimiento y soldadura láserEs un tipo de equipo industrial que utiliza un haz láser de alta energía para fundir y recubrir la superficie de un sustrato metálico con un material de revestimiento, como polvo o alambre de aleación. Esta tecnología mejora las propiedades superficiales de la pieza, como la resistencia al desgaste, la corrosión y las altas temperaturas, a la vez que reduce costes y prolonga la vida útil del componente. El sistema automatizado garantiza una alta precisión y un funcionamiento eficiente, y es idóneo para la producción en masa y la reparación de piezas complejas.

I. Principio de funcionamiento

1. Enfoque del haz láser:El haz láser de alta energía se enfoca sobre la superficie de la pieza de trabajo a través del sistema óptico.

2. Fusión del material:El material fundido (polvo o alambre) se introduce en el baño de fusión láser a través del sistema alimentador de polvo o de alambre.

3. Formación de piscina:El láser funde la superficie del sustrato para formar un baño de fusión en el que el material de revestimiento queda adherido al sustrato.

4. Enfriamiento rápido:La capa de fusión se enfría y solidifica rápidamente, formando una capa de fusión unida metalúrgicamente con el material base.

II. Composición del equipo

1. Sistema láser

- Tipo de láser:láser de fibra, Láser de CO₂, láser semiconductor.

- Rango de potencia: generalmente entre500 Wy10 kW, dependiendo de los requisitos del proceso.

2. Sistema de alimentación de polvo/alambre

-Alimentador de polvoControl preciso del suministro de material de revestimiento para garantizar la uniformidad de la capa de revestimiento.

- Alimentador de alambre: Adecuado para capas de revestimiento más gruesas.

3. Sistema de movimiento CNC

- Plataforma CNC de 3/5 ejes: controla el movimiento del cabezal láser o de la pieza de trabajo para realizar revestimientos de formas complejas.

- Sistema robótico: adecuado para el procesamiento multiángulo de piezas complejas.

4. Sistemas de refrigeración

- Refrigeración del láser: Normalmente se adopta un sistema de refrigeración por agua para mantener el láser funcionando de forma estable.

- Refrigeración de la pieza de trabajo: para evitar deformaciones o degradación del rendimiento debido al sobrecalentamiento.

5. Sistema de control automático

- Sistema de software:CANALLA/LEVAprogramación para apoyar la producción automatizada.

- Sistema de monitorización: monitorización en tiempo real de la temperatura, la potencia del láser y el estado del baño de fusión durante el proceso de fusión.

III. Características y ventajas del proceso

1. Alta precisión y eficiencia

- El control del haz láser es preciso y el espesor de la capa de revestimiento se puede controlar dentro del rango de0,1-5 mm.

- El sistema de control automatizado garantiza la consistencia y la eficiencia del procesamiento.

2. Gran compatibilidad de materiales

- Admite una variedad de materiales de revestimiento:a base de hierro, a base de níquel, aleaciones a base de cobaltoymateriales compuestos.

- Permite realizar revestimientos compuestos entre diferentes materiales y mejorar el rendimiento.

3. Zona afectada por el calor pequeña

- Revestimiento láser con calentamiento localizado, pequeña deformación del sustrato, adecuado para el procesamiento de piezas de precisión.

4. Unión metalúrgica

- Unión metalúrgica entre la capa de revestimiento y el material base, alta resistencia de unión, evitando problemas de delaminación o desprendimiento.

5. Reparación y refuerzo

- Adecuado para reparar piezas desgastadas o dañadas de alto valor, como moldes, cojinetes, piezas de motor, etc.

IV. Áreas de aplicación

•Fabricación y reparación de moldes

•Aeroespacial

•Industria automotriz

•Industria petroquímica

•maquinaria pesada

V. Puntos clave para la selección de equipos

1. Requisitos de potencia del láser

- Revestimiento de capa delgada:500W-2kW

- Soldadura de capa gruesa:3kW-10kW

2. Precisión de procesamiento

- Cuando se requiere alta precisión, elija el equipo equipado con un sistema de control de bucle cerrado.

3. Tipo de material fundible

- Según el material de la pieza de trabajo y el entorno de uso, elija el sistema de alimentación de polvo o de alambre adecuado.

4. Espacio de trabajo y flexibilidad

- Asegurar que el rango de movimiento de la mesa del equipo o del brazo robótico cumpla con los requisitos de producción.

VI. Tendencia de desarrollo futuro

1. Control inteligente

- Integración de inteligencia artificial y aprendizaje automático para optimizar los parámetros del proceso de recubrimiento y mejorar la calidad del procesamiento.

2. Tecnología de revestimiento compuesto

- Desarrollo de revestimientos de material compuesto multicapa para satisfacer las exigencias de un mayor rendimiento.

3. Protección del medio ambiente y ahorro de energía

- Desarrollar un sistema de revestimiento láser más eficiente y de bajo consumo energético para reducir el consumo de recursos.

Equipos automáticos de revestimiento y soldadura láserEs una herramienta técnica importante en la industria manufacturera moderna, ampliamente utilizada en diversos campos de fabricación y reparación de alta gama gracias a su alta precisión, automatización y compatibilidad de materiales.

Fecha de publicación: 2 de diciembre de 2024