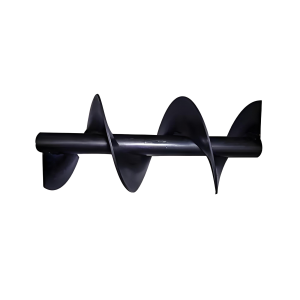

Las palas helicoidales son componentes esenciales de muchos dispositivos mecánicos, como cintas transportadoras, extrusoras, hormigoneras, etc. Dado que su entorno de trabajo implica principalmente la transferencia de materiales altamente abrasivos, de alto impacto o altamente corrosivos, el uso detecnología de revestimiento de plasmaReforzar y reparar la superficie de las palas helicoidales puede mejorar significativamente su rendimiento y vida útil.

¿Cuáles son los requisitos de revestimiento para las palas espirales?

El entorno operativo de las palas espirales determina los principales requisitos de rendimiento para su revestimiento de fusión:

•Resistencia a la abrasión

Al estar frecuentemente en contacto con materiales granulares (por ejemplo, arena, mineral, grano, etc.), necesitan ser resistentes al desgaste abrasivo.

•resistencia a la corrosión

En ambientes químicos o de alta humedad, debe resistir la corrosión media.

•resistencia al impacto

En el transporte de materiales de gran tamaño o en trabajos con cargas elevadas, se necesita una buena resistencia al impacto.

•Reparabilidad

El revestimiento de plasma restaura las dimensiones y mejora el rendimiento cuando las palas están desgastadas o deformadas por un uso prolongado.

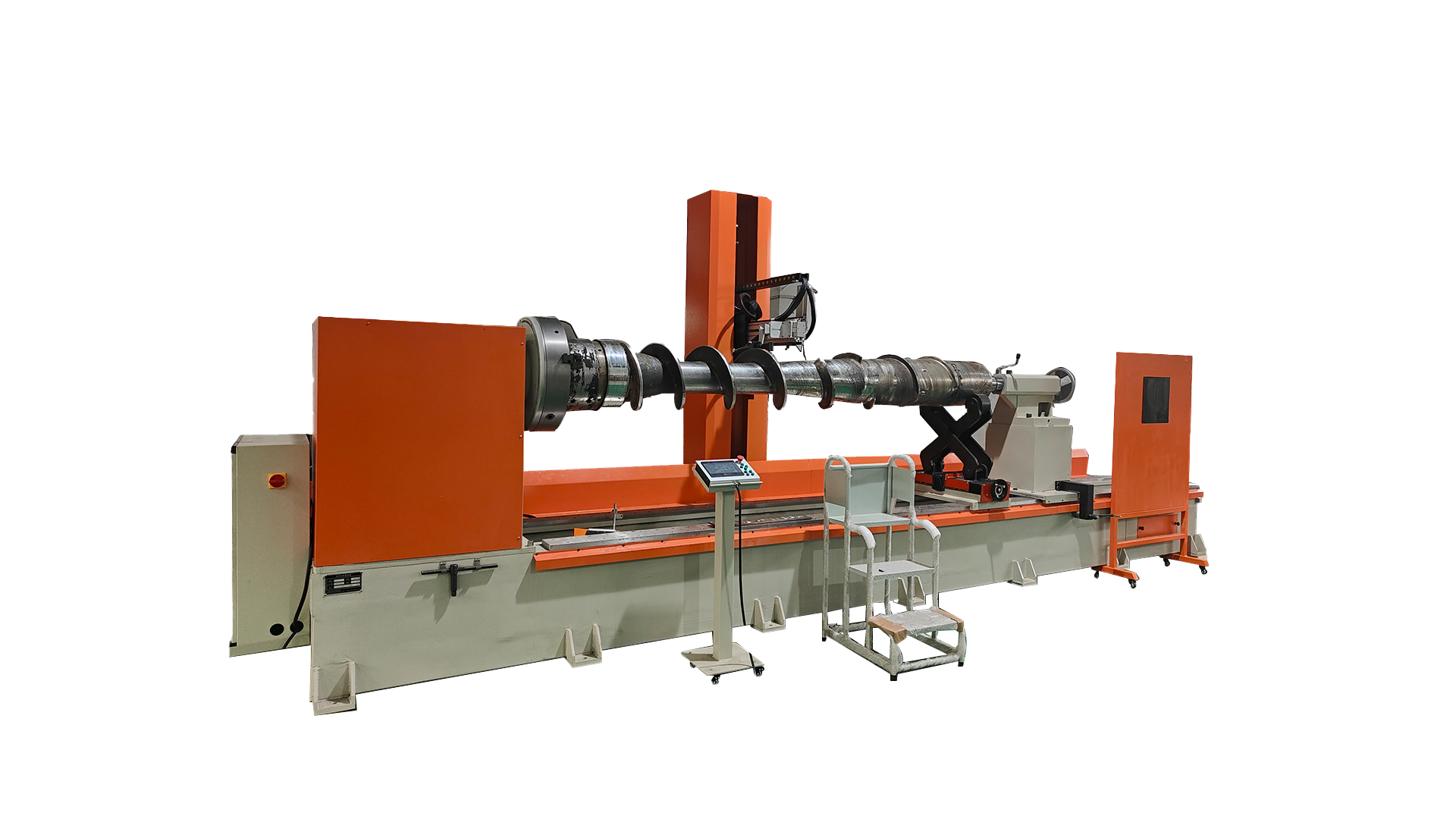

Revestimiento de plasma en aspas espirales

Nota:Equipos automatizados de revestimiento de plasma en espiral

1. Refuerzo superficial de las nuevas palas

El revestimiento de la superficie de las palas espirales de nueva fabricación puede mejorar significativamente su rendimiento:

Uso de polvos de aleación resistentes al desgaste (por ejemplo)a base de cobalto, a base de níquel oraleaciones a base de hierro).

Según la función de la hoja, elija un grosor específico (generalmente0,5 mm ~ 2 mm) de la capa de revestimiento de fusión.

2. Reparación de cuchillas

El revestimiento con plasma de las palas espirales desgastadas restaura sus dimensiones y rendimiento:

La capa de revestimiento no solo rellena la zona de desgaste, sino que también mejora sus propiedades superficiales.

La vida útil de las cuchillas reparadas puede superar la vida útil original prevista.

3. Revestimiento compuesto

Para condiciones complejas, las palas espirales pueden revestirse con tecnología de revestimiento multifuncional:

Revestimiento resistente al desgaste y a la corrosión: para hacer frente al desgaste y a los ambientes corrosivos al mismo tiempo.

Revestimiento dividido: seleccionar materiales de revestimiento con diferentes propiedades según las diferentes zonas de tensión de la pala.

Ventajas del revestimiento de plasma

1. Revestimiento fusionado de alta calidad

La unión metalúrgica garantiza que el recubrimiento no se desprenda fácilmente, sea duro y resistente al desgaste.

2. Flexibilidad del proceso

Apta para cuchillas espirales de todas las formas y tamaños, especialmente para superficies curvas complejas.

3. Rentable

La reparación del recubrimiento es más económica y respetuosa con el medio ambiente que la sustitución del componente completo.

4. Vida útil prolongada

Aumenta significativamente la vida útil de las palas helicoidales y reduce el tiempo de inactividad por mantenimiento.

Casos de aplicación típicos de las palas espirales de revestimiento de plasma

Mayor durabilidad gracias al revestimiento con aleaciones resistentes al desgaste al transportar materiales duros o corrosivos (por ejemplo, cenizas de carbón, minerales, sales).

•Cuchillas del tornillo extrusor

Las aleaciones a base de níquel se recubren para evitar fallos en las palas debido a las altas temperaturas y a entornos de alto desgaste.

•Cuchillas para hormigonera

Las aleaciones a base de cobalto se recubren para mejorar su resistencia al impacto y al desgaste.

Precauciones para el revestimiento de plasma

1. Control de la zona afectada por el calor

Evite la deformación o la degradación del rendimiento del sustrato de la pala causada por el sobrecalentamiento.

2. Selección de materiales

El material de revestimiento debe tener un coeficiente de expansión similar al del material base para evitar el agrietamiento de la capa de revestimiento.

3. Consistencia del proceso

Asegúrese de que el espesor de la capa de revestimiento sea uniforme para evitar fallos causados por la concentración de tensiones.

La tecnología de revestimiento por plasma confiere a las palas helicoidales una excelente resistencia al desgaste, a la corrosión y a los impactos, además de permitir reparaciones y refuerzos de alta precisión. Su alta eficiencia, su bajo coste y su carácter medioambiental la convierten en la opción ideal para la fabricación y reparación de palas helicoidales.

Fecha de publicación: 8 de enero de 2025