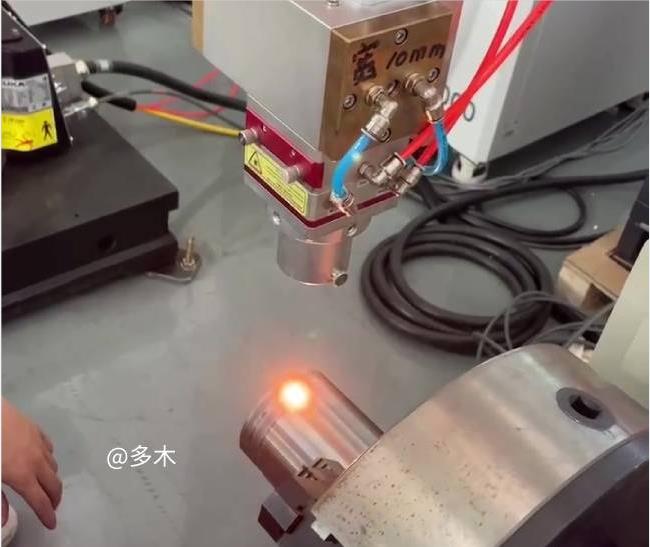

robot de endurecimiento por láser

Calidad

El temple láser ofrece una alta densidad de potencia, una velocidad de enfriamiento rápida y no requiere agua, aceite ni otros medios refrigerantes, siendo un proceso de temple limpio y veloz. En comparación con el temple láser, el endurecimiento por inducción, el endurecimiento por llama, la carburización y el temple, el temple láser proporciona una capa endurecida de mayor dureza (generalmente de 1 a 3 HRC superior a la del endurecimiento por inducción), menor deformación, una profundidad y trayectoria de calentamiento fácilmente controlables, y una automatización sencilla. A diferencia del endurecimiento por inducción, que requiere bobinas de inducción diseñadas específicamente para cada componente, el temple por carburización y otros tratamientos térmicos químicos limita el procesamiento de piezas de gran tamaño. Por ello, en numerosos sectores industriales, este proceso está reemplazando gradualmente al temple por inducción y a otros procesos tradicionales. Cabe destacar que la deformación de la pieza antes y después del temple láser es prácticamente despreciable, lo que lo hace especialmente adecuado para el tratamiento superficial de piezas de alta precisión.

La profundidad de la capa endurecida por láser suele oscilar entre 0,3 mm y 2,0 mm, dependiendo de la composición, el tamaño y la forma del componente, así como de los parámetros del proceso láser. Al templar la superficie de los dientes de engranajes grandes y los muñones de ejes de gran tamaño, la rugosidad superficial permanece prácticamente inalterada, cumpliendo así con las exigencias de las condiciones de trabajo reales sin necesidad de un mecanizado posterior.

La tecnología de enfriamiento rápido por fusión láser utiliza un haz láser para calentar la superficie del sustrato por encima de su temperatura de fusión. Debido a la conducción térmica interna del sustrato, la superficie de la capa fundida se enfría y solidifica rápidamente. La microestructura resultante es muy densa y, en profundidad, presenta el siguiente orden: capa de solidificación por fusión, capa de endurecimiento por cambio de fase, zona afectada térmicamente y sustrato. La capa fundida por láser presenta mayor profundidad de endurecimiento, mayor dureza y mejor resistencia al desgaste que la capa enfriada por láser convencional. La desventaja de esta técnica radica en que daña la rugosidad superficial de la pieza, lo que generalmente requiere un mecanizado posterior para su restauración. Para reducir la rugosidad superficial tras el tratamiento de fusión láser y minimizar el mecanizado posterior, la Universidad de Ciencia y Tecnología de Huazhong ha desarrollado un recubrimiento especial de enfriamiento rápido por fusión láser que reduce significativamente la rugosidad superficial de la capa fundida. La rugosidad superficial de rodillos, guías y otras piezas de trabajo de diversos materiales en la industria metalúrgica tratadas mediante fusión láser ha sido similar a la obtenida con el temple láser.

Materiales aplicados

El temple láser se ha aplicado con éxito al fortalecimiento superficial de piezas de desgaste en la industria metalúrgica, la maquinaria y la petroquímica, especialmente para prolongar la vida útil de componentes como rodillos, guías, engranajes y filos de corte. Su efecto es notable y ha generado importantes beneficios económicos y sociales. En los últimos años, su uso se ha extendido al fortalecimiento superficial de matrices, engranajes y otras piezas.

La aplicación práctica

La tecnología de temple láser se puede utilizar para reforzar la superficie de diversas guías, engranajes grandes, muñones, paredes de cilindros, moldes, amortiguadores, ruedas de fricción, rodillos y piezas de rodillos. Es un material adecuado para aceros de medio y alto carbono, y hierro fundido.

Ejemplo de aplicación del temple láser: el libro de dibujo móvil del cilindro del motor de hierro fundido reforzado mediante temple láser aumenta su dureza de HB230 a HB680 y su vida útil aumenta de 2 a 3 veces.

El engranaje es una pieza fundamental en la industria de la maquinaria. Para mejorar su capacidad de carga, es necesario endurecer su superficie. Los tratamientos tradicionales de endurecimiento, como el tratamiento químico superficial (carburización, nitruración, temple por inducción o temple por llama), presentan dos problemas principales: la deformación tras el tratamiento térmico y la dificultad para obtener una distribución uniforme de la capa endurecida a lo largo del perfil del diente, lo que afecta a la vida útil del engranaje.

Características

1. Las partes que se enfrían no se deforman y el ciclo térmico del enfriamiento por láser es rápido.

2. Prácticamente no se produce ningún daño a la rugosidad de la superficie al utilizar una capa delgada con protección antioxidante.

3. Control numérico de la extinción por láser sin cuantificación de grietas.

4. Control numérico del temple para la ubicación local, de ranura y de la ranura de temple.

5. El enfriamiento por láser es limpio y no requiere medios de enfriamiento como agua o aceite.

6. La dureza del temple es mayor que la del método convencional, la microestructura de la capa de temple es fina y la tenacidad es buena.

7. El temple por láser es un calentamiento rápido, auto-temperatura, no necesita aislamiento de horno ni temple con refrigerante, es un proceso de tratamiento térmico ecológico y libre de contaminación, que se puede implementar fácilmente para el temple uniforme de superficies de moldes grandes.

8. Debido a la rápida velocidad de calentamiento del láser, la pequeña área afectada por el calor y el enfriamiento por escaneo superficial, es decir, el enfriamiento instantáneo por calentamiento local, la deformación del molde tratado es muy pequeña.

9. Debido a que el ángulo de divergencia del haz láser es muy pequeño y tiene buena directividad, puede enfriar la superficie del molde localmente a través del sistema de guía de luz.

10 La profundidad de la capa endurecida en el endurecimiento superficial por láser es generalmente de 0,3 a 1,5 mm.

Composición

láser

El equipo utilizado para la extinción láser incluye láseres de salida de fibra semiconductora, láseres de fibra y láseres de estado sólido, entre los cuales el láser de salida de fibra semiconductora es ampliamente utilizado en el campo de la extinción.

La selección del láser debe considerar los siguientes aspectos:

1. Salida láser con buena calidad de haz, tasa de conversión electroóptica, apertura numérica de fibra y estabilidad de modo y modo.

2. Estabilidad de la potencia de salida del láser.

3. El láser debe tener alta fiabilidad y ser capaz de soportar el trabajo continuo en entornos de procesamiento industrial.

4. El láser en sí debe contar con buenas funciones de mantenimiento, diagnóstico de fallas y conexión;

5. Su funcionamiento es sencillo y cómodo.

6. Capacidad económica y técnica, y credibilidad del fabricante de equipos. Debe evitar ahorrar en lo pequeño y perder en lo grande.

7. Si se garantiza la fuente suplementaria de piezas de desgaste del equipo y si el canal de suministro es fluido.

Visualización de imágenes