Máquina automática de soldadura de tornillos DLG-NC401

Proceso de trabajo

(1) Generación de arco

El equipo cuenta con dos tipos de generadores de arco, uno para arco sin transferencia y otro para arco con transferencia. Los electrodos negativos de ambas fuentes de alimentación están conectados en paralelo y, mediante un cable, se conectan al electrodo de tungsteno (electrodo negativo) de la pistola de soldadura. El polo positivo de la fuente de alimentación para arco sin transferencia se conecta a la boquilla de la pistola de soldadura mediante un cable, mientras que el polo positivo de la fuente de alimentación para arco con transferencia se conecta a la pieza de trabajo mediante otro cable. El agua de refrigeración se conduce a la pistola de soldadura a través de un cable refrigerado por agua para enfriar la boquilla y el electrodo. El argón ingresa a la antorcha de soldadura a través de una electroválvula y un rotámetro. Al encender el equipo, el arco sin transferencia se enciende mediante una chispa de alta frecuencia. Posteriormente, el arco con transferencia se enciende por el canal conductor entre el electrodo de tungsteno y la pieza de trabajo, generado por la llama del arco sin transferencia. Una vez encendido el arco con transferencia, el arco sin transferencia puede mantenerse o interrumpirse. El arco con transferencia se utiliza principalmente para producir el baño de fusión en la superficie de la pieza de trabajo.

(2) Salida de polvo de soldadura

El polvo de aleación se suministra continuamente mediante el alimentador de polvo según la demanda y se envía a la pistola de soldar con la ayuda de un gas de alimentación de polvo (generalmente argón) y se inyecta en el arco. El polvo de aleación se calienta previamente en la columna del arco, en estado fundido o semifundido, y se rocía en el baño de fusión de la pieza de trabajo, donde se funde completamente y se descargan el gas y la escoria.

(3) Ajuste de parámetros

Ajustando la corriente del arco de transferencia y del arco sin transferencia, la cantidad de alimentación de polvo y otros parámetros del proceso, se puede controlar el calor transferido a la pieza de trabajo y al polvo de aleación fundido. Con el movimiento relativo de la pistola de soldar y la pieza de trabajo, el baño de aleación se solidifica gradualmente y se obtiene la capa de depósito de aleación requerida en la pieza de trabajo.

Características

En comparación con otros métodos de revestimiento, el revestimiento por plasma presenta muchas ventajas porque utiliza el arco de plasma como fuente de calor y polvo de aleación como metal de relleno.

(1) Alta velocidad de revestimiento y alta productividad.

(2) La penetración es controlable y la tasa de dilución es baja.

(3) La superficie de revestimiento es plana y lisa con alta densidad, y se puede completar una superficie de revestimiento de 0,5 a 5 mm de una sola vez.

(4) Se puede obtener de forma continua una capa de superficie estable durante un largo tiempo, y la superficie de la capa no tiene problemas de calidad como porosidad y tracoma.

(5) El polvo de aleación es fácil de preparar y se puede utilizar con una amplia gama de materiales. Se pueden seleccionar materiales de soldadura en polvo a base de cobalto, níquel, hierro y cobre, y la fórmula se puede adaptar directamente a las condiciones de trabajo.

(6) Se puede equipar con máquinas especiales, robots, etc. según la demanda, lo que facilita la automatización y reduce la intensidad del trabajo.

(7) La tasa de utilización del polvo es alta y puede alcanzar más del 75%.

Descripción general

El tornillo, como componente esencial de la maquinaria para plásticos, tiene una vida útil muy limitada y es una pieza de repuesto vulnerable. En la industria, para mejorar la eficiencia de la producción y reducir el tiempo de inactividad por mantenimiento, se le aplica un tratamiento de endurecimiento superficial mediante recubrimiento por plasma (resistencia al desgaste, a altas temperaturas y a la corrosión) para cumplir con los requisitos de las condiciones de trabajo.

Material

Más del 90% de los fabricantes de materiales para cuerpos de tornillos de maquinaria de plástico utilizan 38CrMoAl (acero de nitruración avanzado), y algunos utilizan 42CrMo.

El 38CrMoAl es un tipo de acero avanzado para nitruración, que se utiliza principalmente para nitrurar piezas con alta resistencia al desgaste, alta resistencia a la fatiga y dimensiones precisas después del tratamiento térmico, o diversas piezas para nitrurar con baja carga de impacto pero alta resistencia al desgaste, como barras de mandrinar, husillos de rectificadoras, husillos de tornos automáticos, tornillos sin fin, tornillos de precisión, engranajes de precisión, válvulas de alta presión, vástagos, manómetros, plantillas, rodillos, moldes de imitación, bloques de cilindros, etc. También se utiliza en vástagos de compresores, reguladores, camisas giratorias y fijas de turbinas de vapor, diversas piezas resistentes al desgaste de extrusoras de caucho y plástico, etc.

Tecnología de superficies

1.Material de revestimiento

Polvo de aleación a base de níquel (generalmente níquel 60) y polvo de carburo a base de níquel (añadiendo la proporción correspondiente de polvo de carburo con níquel 60 como polvo base según la demanda del producto).

2.Requisitos de pólvora

(1) De acuerdo con las propiedades requeridas de los productos (resistencia al desgaste, resistencia a la corrosión, resistencia a altas temperaturas), elija el polvo de aleación apropiado.

(2) El coeficiente de dilatación térmica del polvo de aleación debe ser similar al del material matriz. Para evitar que el coeficiente de dilatación térmica sea demasiado grande, lo que provocaría una mayor tensión de contracción y, por consiguiente, el agrietamiento del producto, es necesario controlarlo mediante el precalentamiento y el mantenimiento de la temperatura.

(3) El polvo de aleación es un polvo autofundible con buena fluidez (el polvo esférico es el mejor) y tamaño de partícula uniforme. Se puede mejorar la estabilidad de la superficie.

(4) La velocidad de alimentación del polvo es uniforme y generalmente oscila entre 10 y 30 g/min. El tamaño óptimo de partícula se sitúa entre 150 y 300 µm. El caudal de gas debe ser de 2,0 a 2,5 l/min.

3.Requisitos de tornillos

La superficie a recubrir necesita un tornillo de polvo de aleación de recubrimiento, y la premisa es asegurar que la superficie del tornillo esté libre de aceite, óxido y defectos evidentes.

4.Requisitos de equipamiento

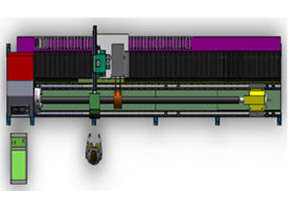

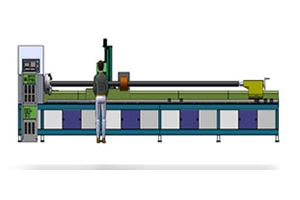

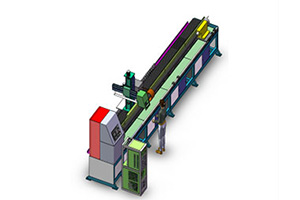

El equipo se compone de una máquina de soldadura por plasma y un equipo de soldadura automático.

(1) Máquina de soldadura por plasma de pilas

Nuestra empresa fabrica tres modelos de máquinas de soldadura por plasma: dml-v02bd (100 A), dml-v03ad (160 A) y dml-v03bd (300 A). La potencia varía de alta a baja, permitiendo la selección del modelo adecuado según las necesidades de trabajo. La fuente de alimentación principal cuenta con un diseño altamente integrado, ofreciendo un rendimiento superior y un tamaño compacto. El depósito de agua refrigerante incorpora un compresor de alta potencia que mantiene el agua a temperatura constante durante largos periodos, garantizando así un funcionamiento continuo durante un tiempo prolongado.