El uso de la tecnología de revestimiento de plasma para fortalecer la superficie de las brocas PDC es un medio eficaz para mejorar su resistencia al desgaste, a los impactos y a la corrosión.

1. Etapa de preparación

(1) Determinar el material de revestimiento

- Materiales de revestimiento de uso común:

- Aleación a base de cobalto: alta resistencia al desgaste y a la corrosión.

- Aleación a base de níquel: resistente a la oxidación a altas temperaturas y a la corrosión química.

- Aleaciones a base de hierro: rentables y adecuadas para requisitos de resistencia al desgaste medios.

- Aleaciones reforzadas con partículas cerámicas: por ejemplo, WC (carburo de tungsteno), TiC (carburo de titanio), etc., para requisitos de resistencia al desgaste muy elevados.

(2) Determinación del área de revestimiento

- El revestimiento por fusión de las brocas PDC suele tener como objetivo:

- Parte del flanco: para mejorar la resistencia al desgaste y reducir la fricción y la pérdida de corte.

- La superficie de la carcasa: para mejorar la resistencia general a la corrosión y a los impactos.

(3) Pretratamiento de la superficie

- Limpie la zona de revestimiento para eliminar aceite, óxidos, recubrimientos e impurezas.

- Tratamiento mecánico de pulido o granallado para aumentar la rugosidad de la superficie y mejorar la adherencia de la capa de revestimiento fusionada al sustrato.

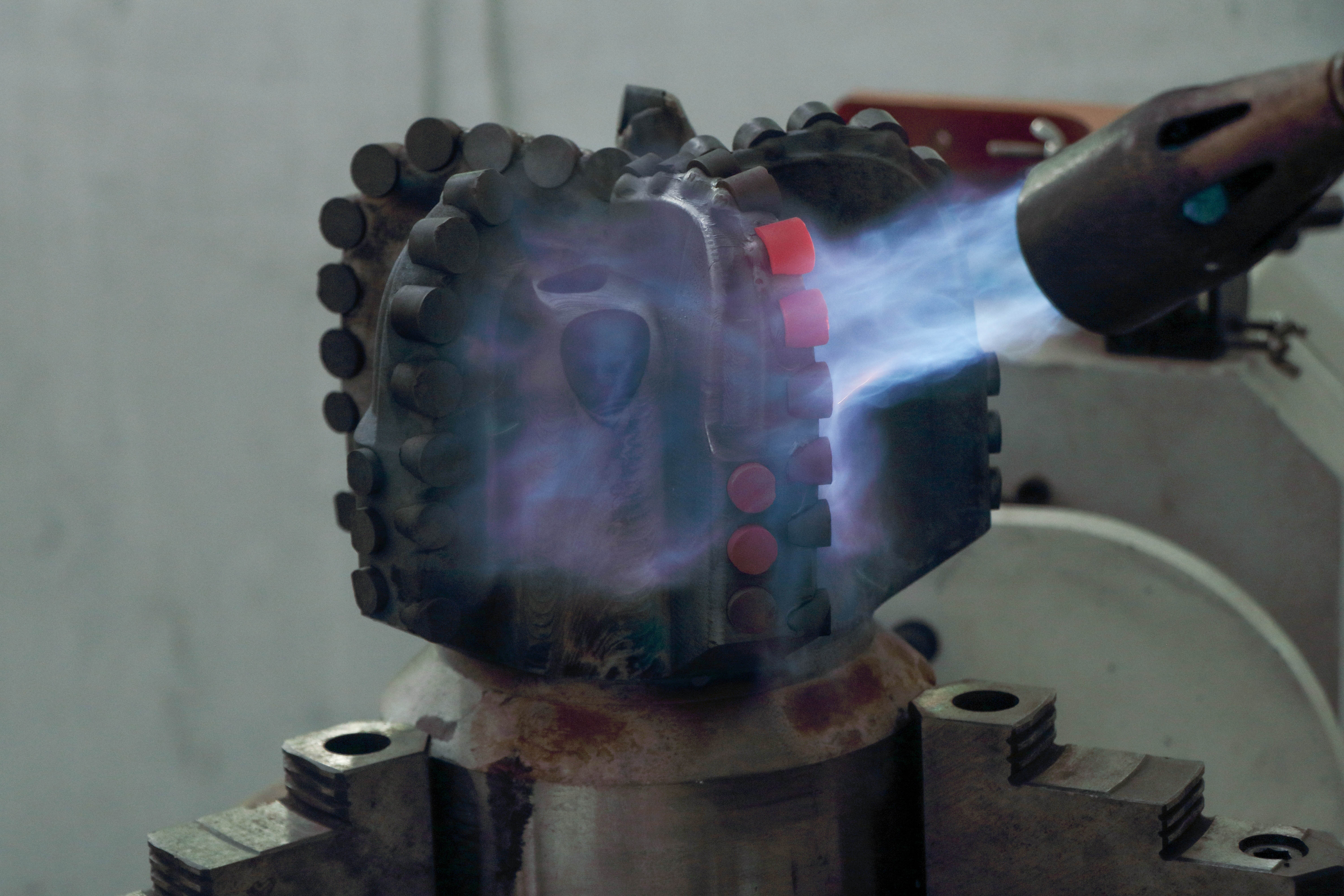

2. Implementación del proceso de revestimiento

(1) Instalación del equipo de revestimiento de plasma

- Composición del equipo:

pistola de soldadura de plasma, alimentador de polvo, máquina de soldadura de plasma automatizada, etc..

- Establecer los parámetros clave:

- Corriente y voltaje del arco: seleccionar según el material a recubrir, generalmente en el rango de 100-300A.

- Entrada de calor: ajustar para controlar la deformación del sustrato y la tasa de dilución.

- Velocidad de alimentación de polvo: normalmente en el rango de 10~50 g/min para garantizar la uniformidad de la capa de revestimiento.

(2) Ejecución del revestimiento

- El proceso de revestimiento:

1. Inicio del arco de plasma, formación de un baño de fusión a alta temperatura.

2. A través del sistema de alimentación de polvo, el material en polvo se rocía en el baño fundido y se une metalúrgicamente al sustrato.

3. De acuerdo con la forma de la broca, a lo largo de la trayectoria establecida para un revestimiento uniforme, para garantizar que no haya fugas de revestimiento ni sobrefusión.

- Controlar la influencia térmica: evitar el sobrecalentamiento o la deformación del sustrato de la broca PDC ajustando los parámetros del arco de plasma y el método de enfriamiento.

(3) Tratamiento de enfriamiento

- Utilizar enfriamiento natural o adoptar un método de enfriamiento a velocidad controlada para evitar grietas causadas por estrés térmico.

3. Etapa posterior al tratamiento

(1) Inspección de la calidad del revestimiento

- Inspección visual: Observe si la capa de revestimiento es uniforme y no presenta grietas ni poros.

- Pruebas de rendimiento: medir la dureza, el espesor (normalmente de 0,5 a 3 mm), la fuerza de unión y otros indicadores.

- Ensayos no destructivos: Utilice ensayos ultrasónicos o de rayos X para detectar defectos internos.

(2) Acabado

- Si la superficie queda rugosa después del revestimiento por fusión, es necesario un tratamiento de torneado o rectificado para cumplir con los requisitos de tamaño y forma de las brocas PDC.

(3) Optimización del rendimiento

- Tratamiento térmico: templar o revenido la capa de revestimiento fundida si es necesario para optimizar aún más sus propiedades organizativas.

4. Precauciones

1. Evite daños por sobrecalentamiento

- Durante el revestimiento por plasma, la entrada de calor debe controlarse estrictamente para evitar daños térmicos en el inserto PDC y en el sustrato.

2. Combinación de materiales

- El material de revestimiento debe coincidir con el material del sustrato de la broca PDC para garantizar la resistencia de la unión y la consistencia del rendimiento.

3. Control ambiental

- En la medida de lo posible, en un ambiente de baja humedad o con gas protector para evitar la oxidación que afecte la calidad del revestimiento.

Este proceso puede utilizarse para mejorar el rendimiento de las nuevas brocas PDC, así como para reparar brocas desgastadas.

Fecha de publicación: 9 de enero de 2025