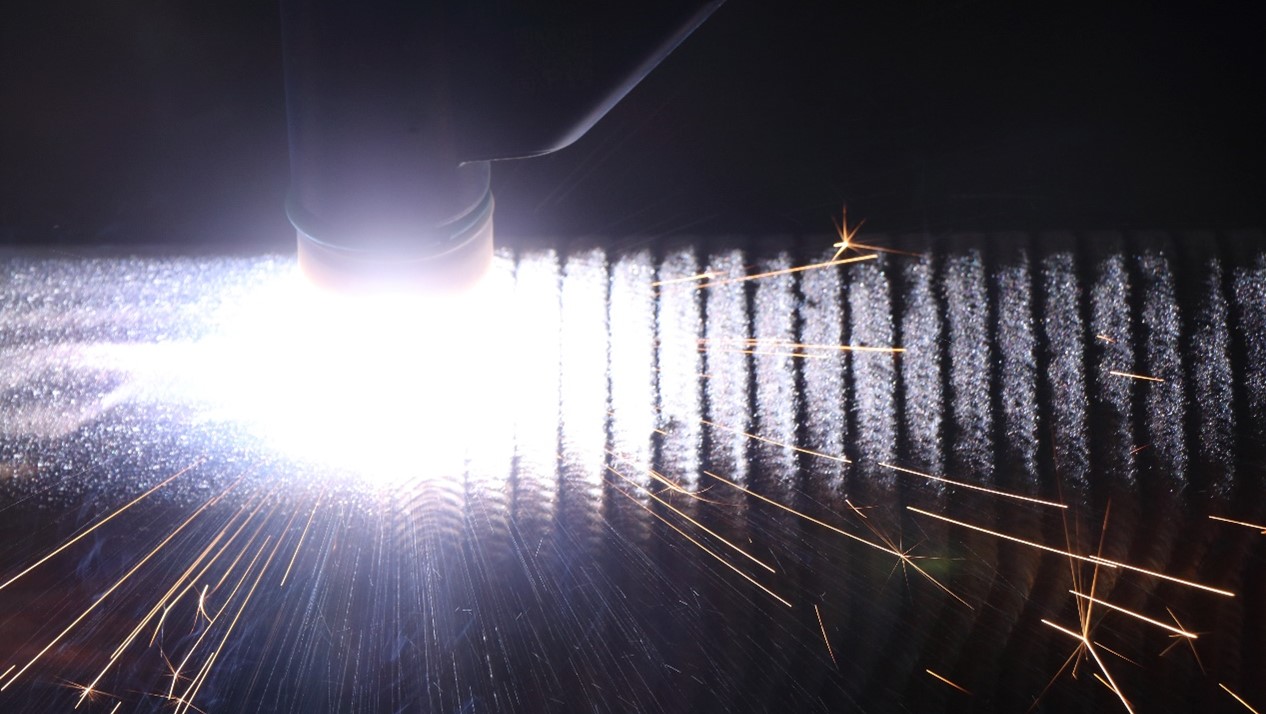

Schweißauftrag, auch bekannt alsVerkleidungist eine Technik zum Aufbringen von Metallmaterial auf die Oberfläche eines Werkstücks durch Schweißverfahren wie z. B.Lichtbogenhandschweißen (SMAW),Wolfram-InertgasschweißenWIG-Schweißen, Plasma-Lichtbogenschweißen (PTA), Laserschweißen usw.Dieses Verfahren erzeugt durch ein Schmelzbad eine starke metallurgische Verbindung mit dem Grundmaterial. Diese Verbindung unterscheidet sich von der mechanischen Verbindung durch Beschichtungen oder thermisches Spritzen und ist daher stärker und haltbarer.

In der Ingenieurpraxis werden Auftragsschweißungen häufig eingesetzt, um die Oberfläche neuer Bauteile zu verstärken und alte Bauteile zu reparieren. Beispiele hierfür sind die Arbeitsfläche von Formen, der Ventilsitz von Turbinen, die empfindlichen Teile von Bergbaumaschinen, die Auskleidung von Chemieanlagen usw.

Die Rolle der Schweißnahtauflage

Der Hauptzweck der VerwendungSchweißauftragZiel dieser Technologie ist es, die Oberflächenleistung von Werkstücken zu verbessern und gleichzeitig Kosten zu senken. In Umgebungen mit hohen Temperaturen, hohem Druck, Korrosion oder starkem Abrieb kann die Beschichtung die Oberflächenbeständigkeit metallischer Werkstoffe effektiv erhöhen. Darüber hinaus können Schweißbeschichtungen bei lokalem Verschleiß oder Korrosion an mechanischen Bauteilen eingesetzt werden, um Maße und Leistung wiederherzustellen und so den Austausch des gesamten Bauteils zu vermeiden.

Die Verwendung kostengünstiger Grundwerkstoffe und das Aufbringen von Hochleistungslegierungen in kritischen Bereichen ist eine in der Industrie gängige Strategie zur Kostenoptimierung. Durch das Aufschweißen von Deckschichten kann der Einsatz teurer Materialien auf die notwendigen Bereiche beschränkt und der Materialverbrauch deutlich reduziert werden.

Vorteile des Auftragschweißens

- Verbesserung der Oberflächeneigenschaften: Durch die Auswahl geeigneter Schweißzusätze lassen sich die Verschleißfestigkeit, Korrosionsbeständigkeit, Hitzebeständigkeit und andere Eigenschaften des Grundmaterials deutlich verbessern;

- Verlängerung der Lebensdauer der Geräte: Durch das Aufbringen einer Funktionsschicht auf die empfindlichen Teile kann die Ausfallrate verringert und der Betriebszyklus der Geräte verlängert werden;

- Materialkosten sparen: durch die Verwendung von kostengünstigem Basismaterial und die Abscheidung der Hochleistungslegierung nur der wichtigsten Teile, wodurch die gesamten Materialkosten reduziert werden;

- Reparatur und Wiederverwendung von Teilen realisieren: Verschleiß oder Korrosion von Teilen zur Oberflächenreparatur, um den Ausschuss des gesamten Teils zu vermeiden und die Wartungskosten erheblich zu senken;

- Anwendbar auf eine Vielzahl von Metallsubstraten: kann für Kohlenstoffstahl, Edelstahl, legierten Stahl, Nickelbasislegierungen und sogar einige Nichteisenmetalle verwendet werden;

- Unterstützung des automatisierten Schweißens: geeignet für die Massenproduktion oder robotergestützte Schweißvorgänge, wodurch die Konsistenz und Qualität der Schweißung gewährleistet werden kann.

Gängige Schweißauftragsverfahren

Die Wahl des Schweißauftragsverfahrens hängt eng mit der Art des Grundwerkstoffs, des Schweißmaterials, den erwarteten Eigenschaften und den Bauumgebungsbedingungen zusammen. Gängige Schweißverfahren sind:

• Lichtbogenhandschweißen (SMAW)Geeignet für kleine und mittelgroße Bauwerke oder Reparaturstellen, flexibel, aber weniger effizient.

• Unterpulverschweißen: geeignet für großflächige, dicke Schichtbeschichtungen, hoher Automatisierungsgrad, hohe Abscheidungsgeschwindigkeit.

• Wolfram-Inertgasschweißen (WIG): Hochpräzise Schmelzbadsteuerung, geeignet für dünnwandige Werkstücke oder Präzisionsschweißungen.

• Metall-Inertgas-Schweißen (MIG)Hohe Effizienz, einfache Automatisierung der Produktion, häufig eingesetzt in der Fertigung.

• Plasma-Lichtbogenschweißen (PTA)UndLaserschweißen: geeignet für hochpräzise Auftragschweißungen oder spezielle Metalle, kleine Wärmeeinflusszone, geringe Schweißverformung.

Beim Schweißprozess müssen die Vorwärmtemperatur, die Zwischenlagentemperatur, die Schweißreihenfolge und die Abkühlmethode entsprechend dem Wärmeausdehnungskoeffizienten des Grundwerkstoffs und der Legierungszusammensetzung sinnvoll gewählt werden, um Defekte wie Risse, Porosität oder Schneidkanten zu vermeiden.

Auswahl des Schweißauftragsmaterials

Die Auswahl des Schweißzusatzwerkstoffs ist entscheidend, da sie die Eigenschaften der fertigen Oberflächenschicht maßgeblich bestimmt. Die Materialauswahl muss wissenschaftlich fundiert und auf die jeweiligen Einsatzbedingungen abgestimmt sein, zum Beispiel:

- Hochtemperatur-Oxidationsumgebung: wählenNickelbasislegierung;

- Stark korrosive Medien: Wählen Sie Legierungen auf Kobaltbasis oder hochlegierten Edelstahl;

- Hohe Belastung durch Stoßverschleiß: Wählen Sie Hartmetall- oder hartmetallverstärkte Schweißzusatzwerkstoffe.

Um die Verdünnung der Grundmaterialbestandteile zu kontrollieren, wird üblicherweise Folgendes verwendet:Übergangsschicht + Funktionsschichtbeim Plattierungsverfahren. Die erste Schicht dient als Verdünnungspuffer, die zweite oder dritte Schicht vor dem Einsatz von funktionellen Schweißzusatzwerkstoffen, um eine stabile Leistung zu gewährleisten.

Anwendung der Schweißauftragung

Das Auftragschweißen findet in folgenden Branchen und Bereichen breite Anwendung:

- Petrochemische Industrie: Druckbehälter, Rohrleitungen, Ventile, Wärmetauscher, die Innenwand der Korrosionsschutzverkleidung;

- Kraftwerksausrüstung: Dampfturbinenventilsitze, Schaufeln, Hochtemperaturteile mit hitzebeständiger Legierungsschicht;

- Bergbaumaschinen: Brecher, Schaufel, Schaufelrad, Rutsche und andere Teile aus verschleißfester Oberflächenlegierung;

- Nuklearindustrie: Oberflächenbeschichtung von Kernreaktorwänden aus Edelstahl zur Verbesserung der Korrosionsbeständigkeit;

- Formenherstellung und -reparatur: Formhohlräume, Trennflächen, Auftragen einer Legierungsschicht zur Verstärkung oder Maßkorrektur;

- Papier-, Schiffs- und Stahlindustrie: Reparatur und Verstärkung von Walzen aller Art, Zellstoffpumpen, Rührwerken, Schneckenstangen und anderen wichtigen Bauteilen.

Der Unterschied zwischen Schweißauftragung und thermischem Spritzen

Obwohl sowohl das Auftragschweißen als auch das thermische Spritzen Oberflächenbehandlungsverfahren sind, bestehen deutliche Unterschiede hinsichtlich der Kombinationsmethode, der Prozesscharakteristika und der Anwendungsbereiche. Auftragschweißen wird durch Hochtemperaturschweißen metallurgisch verbunden, weist Schichtdicken von mehreren Millimetern oder mehr auf und eignet sich für Umgebungen mit hoher Beanspruchung, hohen Temperaturen und starker Korrosion. Thermisches Spritzen hingegen erzielt in der Regel eine geringere Haftfestigkeit und eignet sich für Anwendungen mit geringeren Anforderungen an die Wärmeeinwirkung.

Schweißauftragsarbeiten von Shanghai Duomu

Shanghai Duomu Industry Co., Ltd. ist eine Schweißerei mit umfassendem Serviceangebot, die nach ISO und CE zertifiziert ist und sich auf Schweißen, Oberflächenhärtung und Auftragsschweißen spezialisiert hat. Weitere Informationen darüber, wie Auftragsschweißen die Leistung Ihrer Anlagen verbessern kann, finden Sie hier:Kontaktunser Team heute.

Veröffentlichungsdatum: 17. Juli 2025