Laserauftragschweißen und Laserschweißen sind zwei unterschiedliche Werkstoffbearbeitungstechnologien, die sich hinsichtlich Prinzip, Anwendung und Zweck stark unterscheiden. Dieser Artikel erklärt Ihnen die Prinzipien, Werkstoffe, Anwendungen, Wärmeeinbringung und die Verarbeitung beim Schweißen und Auftragschweißen. Hier die wichtigsten Unterschiede zwischen den beiden Verfahren:

Prinzip und Zweck

-Laserauftragschweißen:

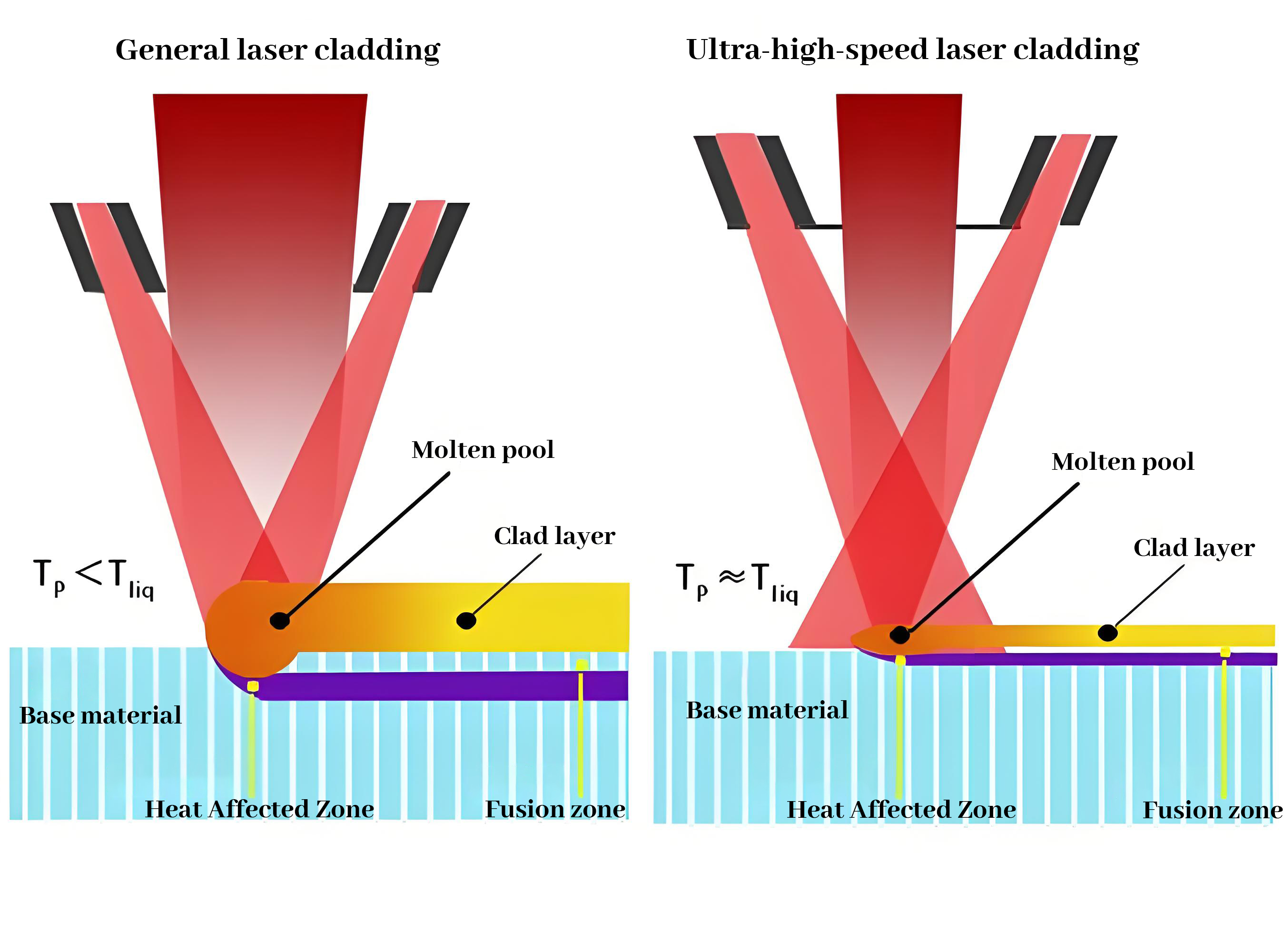

Laserauftragschweißen ist ein Oberflächenveredelungsverfahren, bei dem ein hochenergetischer Laserstrahl das Beschichtungsmaterial aufschmilzt und mit der Oberfläche des Substrats verschmilzt. Hauptzweck ist die Erzeugung einer Beschichtungsschicht mit speziellen Eigenschaften (z. B. Abriebfestigkeit, Korrosionsbeständigkeit usw.) auf der Substratoberfläche, um die Oberflächeneigenschaften des Materials zu verbessern.

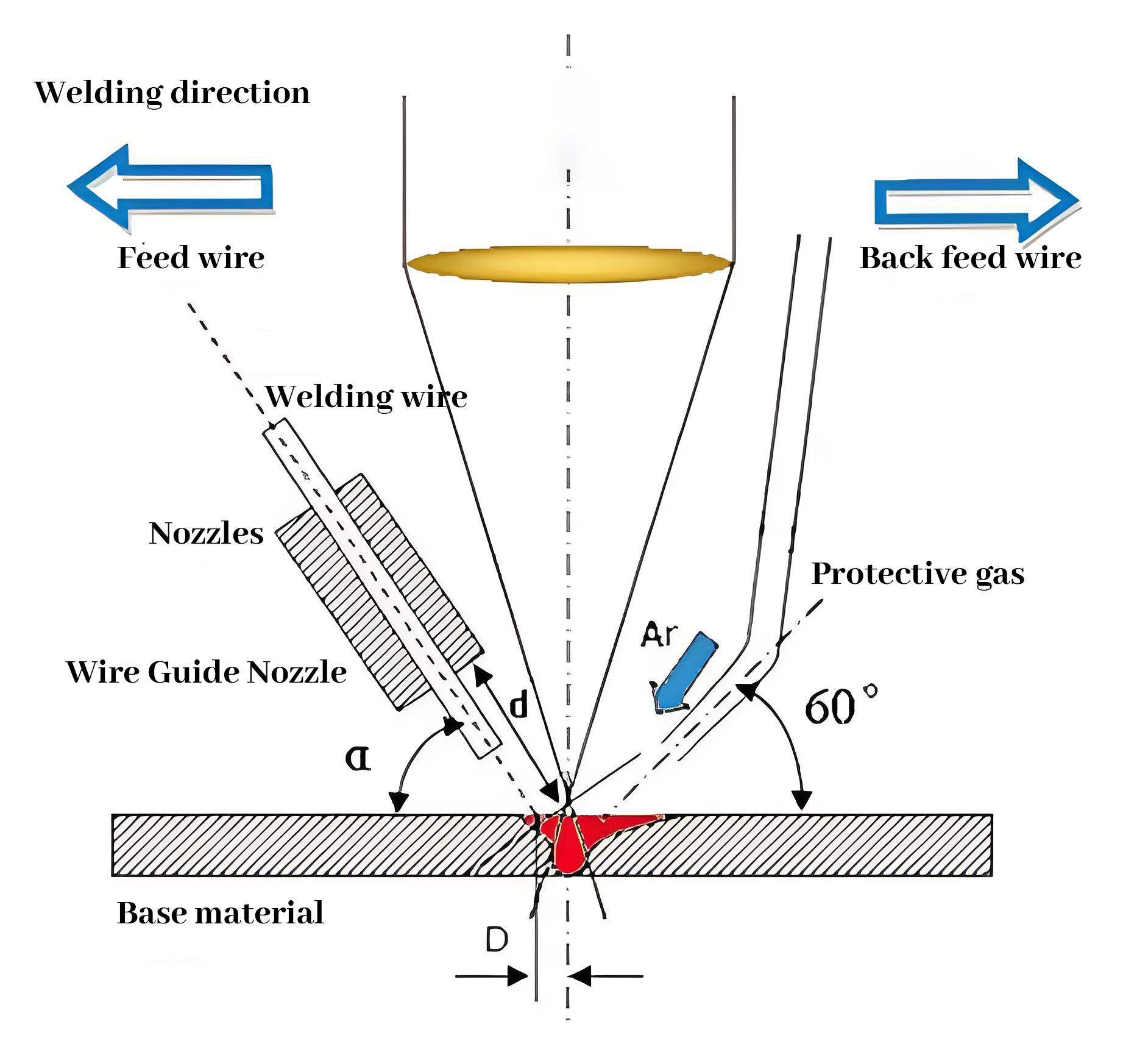

Beim Beschichtungsprozess wird das Beschichtungsmaterial (in der Regel ein Pulver oder ein Faden) durch einen Laserstrahl geschmolzen, wobei gleichzeitig ein kleiner Teil der Oberfläche des Substrats aufgeschmolzen wird. Dadurch entsteht eine metallurgische Verbindung zwischen der Beschichtung und dem Substrat.

- Hauptzweck: Die Oberfläche des Materials zu verstärken oder zu reparieren und die Oberflächeneigenschaften zu verbessern.

-Schweißen:

Schweißen ist der Prozess, bei dem die Grenzfläche zweier oder mehrerer Werkstoffe durch Hitze, Druck oder eine Kombination aus beidem in einen geschmolzenen Zustand gebracht wird, wodurch eine dauerhafte Verbindung zwischen den Werkstoffen entsteht. Schweißen wird hauptsächlich für strukturelle Verbindungen eingesetzt, um unterschiedliche Bauteile miteinander zu verbinden.

- Zum Schweißen können verschiedene Wärmequellen genutzt werden, darunter Laser, Lichtbogen und Reibung.

- Hauptzweck: Zwei oder mehr Werkstücke sicher miteinander verbinden.

Materialhandhabungsmethoden

-Laserauftragschweißen:

Das Beschichtungsmaterial liegt üblicherweise in Pulver- oder Faserform vor und kann aus Metall, Keramik oder einem Verbundwerkstoff bestehen.

Es besteht eine klare Grenze zwischen der Deckschicht und dem Substrat, und die Dicke der Deckschicht lässt sich von wenigen zehn Mikrometern bis zu mehreren Millimetern steuern. Die Beschichtung wirkt ausschließlich auf die Materialoberfläche.

Die Beschichtung betrifft nur die Oberfläche des Materials und hat keinen Einfluss auf die Haupteigenschaften des Substrats.

-Schweißen:

Beim Schweißen werden zwei oder mehr monolithische Werkstücke miteinander verbunden, wobei das Schweißmaterial üblicherweise ein Grund- oder Zusatzwerkstoff ist.

- Der Bereich der Schweißnaht ist dauerhaft verbunden, während das Grundmaterial um die Schweißnaht herum Veränderungen unterliegt (z. B. Wärmeeinflusszone).

Beim Schweißen geht es nicht nur um Oberflächen, sondern um die Herstellung einer integrierten Verbindung durch Schmelzen und Erstarren zweier Werkstücke.

Anwendungsszenarien

-Laserauftragschweißen:

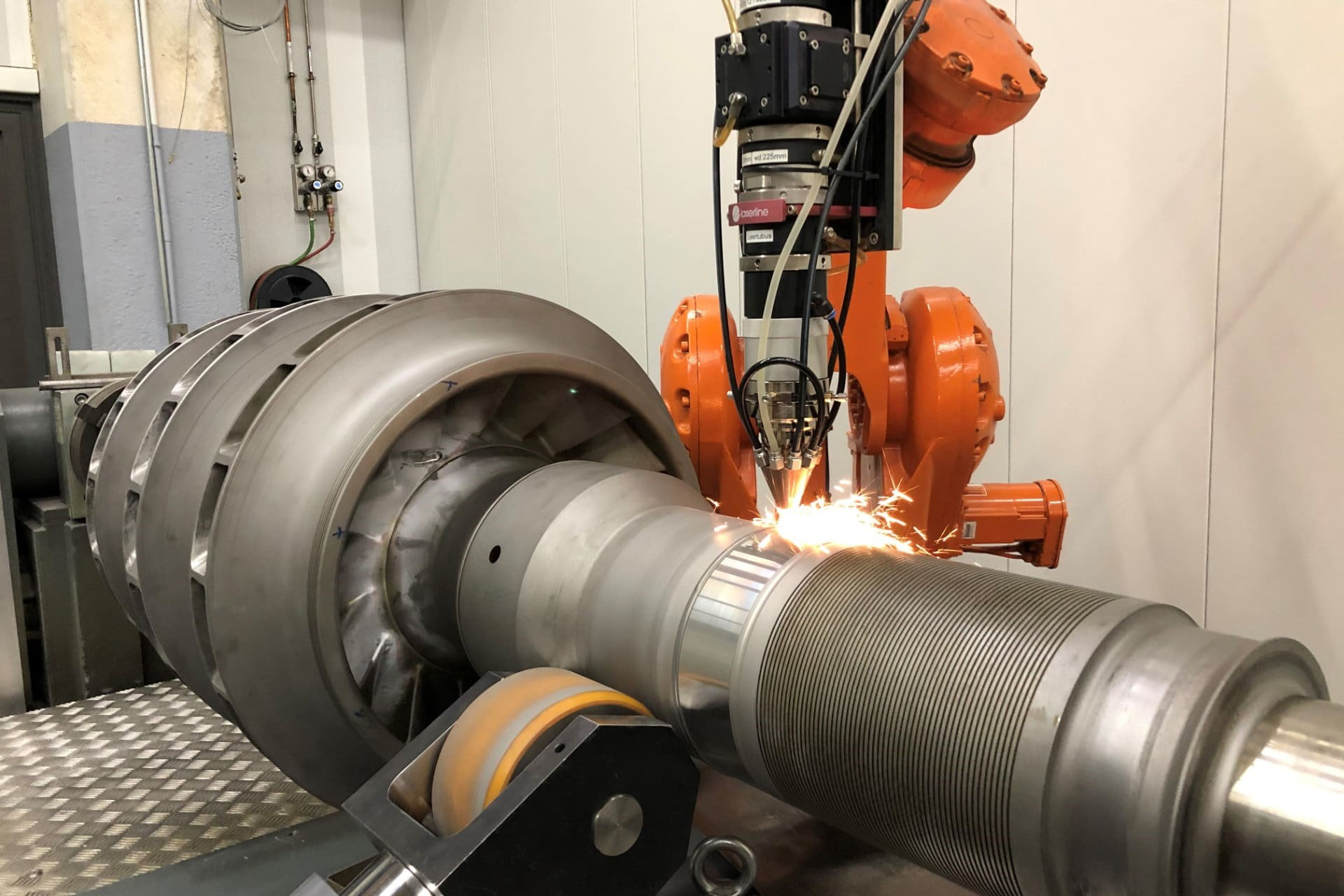

Es wird häufig zur Oberflächenreparatur von Maschinenteilen wie Wellen, Zahnrädern und Formen verwendet. Außerdem dient es zur Oberflächenverstärkung, um Materialien eine bessere Verschleiß- und Korrosionsbeständigkeit zu verleihen.

- Typische Anwendungsgebiete sind die Luft- und Raumfahrt-, Automobil-, Energie- und Formenbauindustrie.

-Schweißen:

- Weit verbreitet in der Fertigungs- und Montageindustrie, insbesondere in der Automobilindustrie, im Bauwesen, im Schiffbau und im Rohrleitungsbau, wo dauerhafte Verbindungen erforderlich sind.

Zu den gängigen Schweißverfahren gehören Laserschweißen, Lichtbogenschweißen und Schutzgasschweißen.

Wärmeeintrag und Aufprall

-Laserauftragschweißen:

Beim Beschichtungsprozess konzentriert sich die hohe Energiedichte des Lasers auf einen kleinen Bereich, was zu einer kleinen Wärmeeinflusszone und geringer Materialverformung führt.

- Der Wärmeeintrag beim Laserauftragschweißen ist relativ gering, und die Auswirkungen auf das Grundmaterial sind begrenzt.

-Schweißen:

Beim Schweißen wird üblicherweise eine große Wärmemenge eingebracht, und das Grundmaterial im und um den Schweißbereich herum erfährt thermische Verformungen und Spannungsänderungen.

- Die Wärmeeinflusszone ist größer und kann zu Veränderungen der Materialeigenschaften wie z. B. Härteverringerung und Rissbildung führen.

Präzision und Verarbeitungsdetails

-Laserauftragschweißen:

- Das Laserauftragschweißen bietet hohe Präzision, eignet sich für die lokale Mikrofertigung und ist steuerbar, wodurch komplexe Oberflächenbeschichtungsstrukturen möglich sind.

-Schweißen:

Die Präzision beim Schweißen ist relativ gering, insbesondere beim Handschweißen oder konventionellen Lichtbogenschweißen. Laserschweißen wird im Allgemeinen nicht für die Beschichtung feinster Oberflächen im Mikrometerbereich eingesetzt, obwohl es eine hohe Präzision aufweist.

Hauptunterschiede

Laserauftragschweißen dient primär der Oberflächenreparatur und -veredelung und verleiht der Materialoberfläche spezielle Eigenschaften, während Schweißen hauptsächlich für strukturelle Verbindungen zwischen Werkstoffen eingesetzt wird. Beim Auftragschweißen steht die Oberflächenverbesserung im Vordergrund, beim Schweißen hingegen die Verbindung der Werkstücke als Ganzes.

Veröffentlichungsdatum: 10. Oktober 2024