Welche Faktoren beeinflussen die Ausnutzungsrate von Hochgeschwindigkeits-Laserauftragschweißpulver?

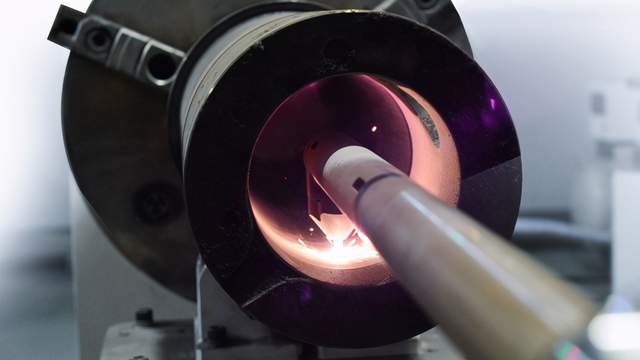

Die Hochgeschwindigkeits-Laserauftragschweißtechnologie hat sich erheblich verbessert. Das Streben nach höherer Prozesseffizienz und geringeren Prozesskosten ist ein fortwährender Prozess. Die weitere Kostenreduzierung bleibt ein wichtiger Bestandteil der Forschung im Bereich des Hochgeschwindigkeits-Laserauftragschweißens.

Da die Pulverkosten 80–90 % der Gesamtkosten des Laserauftragschweißens ausmachen, ist die Verbesserung der Pulverausnutzung ein wichtiges technisches Problem beim Hochgeschwindigkeits-Laserauftragschweißen. Daher müssen wir die Faktoren ermitteln, die die Pulverausnutzung beim Hochgeschwindigkeits-Laserauftragschweißen beeinflussen. Wir werden diese Faktoren einzeln erörtern und anschließend Lösungsansätze zur Verbesserung der Pulverausnutzung aufzeigen.

(1) Größe des Schmelzbades

Der wichtigste Faktor für die Ausnutzung des Pulverauftrags beim Hochgeschwindigkeits-Laserauftragschweißen ist die Größe des Schmelzbadflecks, also der Durchmesser des auf die Substratoberfläche auftreffenden Laserstrahls. Je nach Laserleistung kann der Schmelzbadfleck zwischen 1 mm und 5 mm gewählt werden. In der Praxis muss die Größe des Schmelzbadflecks entsprechend der Laserleistung der Anlage angepasst werden.

Ist der Schmelzpunkt zu klein, ist die Pulverausbeute gering; ist er zu groß, verschlechtert sich die Ebenheit der Beschichtungsoberfläche. Eine Vergrößerung des Schmelzpunkts verbessert zwar die Pulverausbeute, ist er jedoch zu groß, verschlechtert sich die Beschichtungsebenheit, was zu Pulververlusten beim nachfolgenden Schleif- und Polierprozess führt. Selbst beim Hochgeschwindigkeits-Laserauftragschweißen darf die Pulverausbeute nicht nur im Auftragprozess selbst betrachtet werden, sondern muss die gesamte Ausbeute nach Schleifen und Polieren berücksichtigen.

(2) Durchmesser der Pulverauslassöffnung des Plattierungskopfes

Der Durchmesser der Pulverauslassöffnung des Beschichtungskopfes bestimmt die Dicke des Pulverstroms. Je kleiner die Öffnung, desto feiner der Pulverstrom, was wiederum die schnellere Pulververteilung zur Folge hat. In der Praxis muss der geeignete Durchmesser der Pulverauslassöffnung entsprechend der Beschichtungshöhe und der Größe des Schmelzbadflecks gewählt werden, um sicherzustellen, dass der Pulverfleckdurchmesser auf der Substratoberfläche kleiner ist als der Durchmesser des Schmelzbadflecks. Andernfalls geht überschüssiges Pulver verloren.

(3) Laserleistung

Die Laserleistung muss ausreichend sein, um ein vollständiges Aufschmelzen des in das Schmelzbad fallenden Pulvers zu gewährleisten. Bei gleichbleibender Pulvermenge und anderen Parametern gilt: Je höher die Laserleistung, desto höher die Pulverausnutzung.

(4) Größe der Pulverzuführung

Sobald die Laserleistung der Anlage festgelegt ist, gilt: Je geringer die Pulverzufuhrmenge, desto höher die Pulverausnutzung. Eine Reduzierung der Pulverzufuhrmenge beeinträchtigt jedoch die Beschichtungseffizienz. Wird die Beschichtungseffizienz nicht berücksichtigt, lässt sich durch die Kontrolle der Pulverzufuhrmenge zwar eine Pulverausnutzung von 100 % erreichen, dies ist jedoch nicht sinnvoll.

(5) Verkleidungs-Lineargeschwindigkeit

Die Lineargeschwindigkeit beim Hochgeschwindigkeits-Laserauftragschweißen ist um ein Vielfaches, wenn nicht gar um ein Vielfaches höher als beim herkömmlichen Laserauftragschweißen. Bei hoher Relativgeschwindigkeit zwischen Substrat und Auftragkopf ist die kinetische Energie der Pulverpartikel auf der Substratoberfläche hoch, was zu einem starken Pulverauswurf und einer geringeren Pulverausnutzung führt. Zudem gilt: Je höher die Relativgeschwindigkeit zwischen Auftragkopf und Substrat bei vorgegebener Laserleistung ist, desto niedriger ist die Temperatur des Schmelzbades und desto geringer die Pulverausnutzung.

(6) Werkstückvolumen

Bei gleichen Beschichtungsparametern sinkt die Pulverausnutzung mit zunehmendem Werkstückdurchmesser (Volumen). Dies liegt daran, dass bei großem Volumen mehr Laserenergie vom Material absorbiert wird und die Temperatur des Schmelzbades nicht ausreicht. Daher ist für großvolumige Werkstücke der Einsatz leistungsstärkerer Beschichtungsanlagen erforderlich, um die Pulverausnutzung zu verbessern.

(7) Pulverpartikelgröße

Das Pulver für das Hochgeschwindigkeits-Laserauftragschweißen hat eine kurze Wechselwirkungszeit mit dem Licht. Daher ist es notwendig, das Pulver entsprechend der Laserleistung mit einer geeigneten Partikelgröße auszuwählen. Zu große Pulverpartikel verhindern ein vollständiges Aufschmelzen innerhalb der vorgegebenen Zeit, was zu Spritzverlusten führt.

Die oben genannten sieben Hauptfaktoren beeinflussen die Ausnutzungsrate von Hochgeschwindigkeits-Laserauftragschweißpulver. Um die Pulverausnutzung zu verbessern und die Bearbeitungskosten zu senken, müssen die technischen Parameter der Hardware und die Prozessparameter entsprechend den spezifischen Gegebenheiten der Anlage und des Werkstücks ausgewählt werden.

Auch hier sei nochmals betont, dass die Pulverausnutzung den gesamten Bearbeitungsprozess und nicht nur den reinen Beschichtungsprozess berücksichtigen sollte. Die Pulverausnutzung beim herkömmlichen Laserauftragschweißen kann zwar 100 % erreichen, liegt aber insgesamt oft unter 50 %.

Veröffentlichungsdatum: 24. August 2022