Es gibt zahlreiche Schweißverfahren, jedes mit seinen eigenen Prinzipien, Vor- und Nachteilen sowie Anwendungsbereichen. Im Folgenden finden Sie eine detaillierte Beschreibung gängiger Schweißverfahren, einschließlich ihrer Prinzipien, Eigenschaften, Vor- und Nachteile, Anwendungsbereiche und einen Vergleich mit anderen Verfahren.

1. Klassifizierung der Schweißverfahren

Schweißverfahren lassen sich grob in folgende Kategorien einteilen:

•Schmelzschweißen (z. B. Lichtbogenschweißen, Laserschweißen usw.): Verschmelzen von Metallen durch Erhitzen bis zum geschmolzenen Zustand.

•Druckschweißen (z. B. Reibschweißen, Diffusionsschweißen usw.): Verbinden von Metallen durch Einwirkung von Druck, ohne Schmelzen.

•Hartlöten (z. B. Weichlöten, Hartlöten): Verbinden von Werkstücken mit niedrigschmelzenden Füllstoffen.

2. Gängige Schweißverfahren erläutert

2.1 SMAW – Lichtbogenschweißen mit umhüllter Metalloberfläche

PrinzipBeim manuellen Lichtbogenschweißen wird ein Lichtbogen zwischen Elektrode und Grundwerkstoff erzeugt, der hohe Temperaturen (ca. 4000 °C) erzeugt. Dadurch schmelzen Elektrode und Grundwerkstoff und bilden eine Schweißnaht. Die Elektrodenumhüllung erzeugt während des Schweißvorgangs Schutzgas, um die Oxidation der Schweißnaht zu verhindern.

Merkmale:

Schweißen mit Schweißdraht (Kern + Flussmittelumhüllung).

Geeignet zum Schweißen in verschiedenen Positionen, wie z. B. Stehschweißen und Rückenschweißen.

Kann im Freien betrieben werden und stellt geringe Anforderungen an die Umwelt.

Vorteile:

Einfache Ausrüstung, flexible Bedienung, geeignet für Feld- oder Wartungsarbeiten.

Kann verschiedene Metalle schweißen, wie z. B. Kohlenstoffstahl, Edelstahl, Gusseisen usw.

Geeignet zum Schweißen von Werkstücken mit komplexen Formen.

Nachteile:

Geringe Schweißleistung, Schweißdraht muss häufig ausgetauscht werden.

Die Qualität der Schweißnaht hängt stark von der Schweißtechnik ab, und es können leicht Schweißfehler (wie Porosität und Schlacke) entstehen.

Beim Schweißen entstehen mehr Dämpfe und Staub, was die Umwelt stärker belastet.

Anwendungsbereiche:

Geeignet für Bauwesen, Instandhaltung, Brückenbau, Pipelinebau, Schiffbau und andere Branchen.

Geeignet für kleinere Projekte und Feldeinsätze.

2.2 GMAW – Gasmetall-Lichtbogenschweißen

Prinzip:Beim Schutzgasschweißen wird ein kontinuierlich zugeführter Draht als Elektrode verwendet, der in einer Schutzgasatmosphäre (z. B. Argon, Kohlendioxid) einen Lichtbogen erzeugt, der den Draht und das Grundmaterial aufschmilzt und so eine Schweißnaht bildet.

Einstufung:

MIG-Schweißen (Metall-Inertgas-Schweißen): Verwendung eines Schutzgases (wie z. B. Argon), geeignet für Aluminiumlegierungen, Edelstahl und andere Werkstoffe.

MAG-Schweißen (Metall-Aktivgas-Schweißen): die Verwendung eines Aktivgases (Kohlendioxid oder Mischgas), geeignet für das Schweißen von Baustahl und Konstruktionsstahl.

Merkmale:

Einführung einer automatischen Drahtzufuhr zur Verbesserung der Schweißeffizienz.

Glatte Schweißnahtoberfläche und gleichbleibende Schweißqualität.

Empfindlich gegenüber Umwelteinflüssen (Wind, Feuchtigkeit), daher nicht für den Außeneinsatz geeignet.

Vorteile:

Hohe Schweißgeschwindigkeit, geeignet für die Massenproduktion.

Kann zum Schweißen dünner Bleche bei geringer Verformung verwendet werden.

Leicht realisierbares automatisiertes Schweißen, z. B. durch Roboterschweißen.

Nachteile:

Höhere Gerätekosten, Gasversorgungssystem erforderlich.

Kann nicht bei starkem Wind verwendet werden, da sonst das Schutzgas weggeblasen wird und die Qualität der Schweißnaht beeinträchtigt wird.

Geeignet für saubere Metalloberflächen, nicht geeignet für stark verrostete oder ölverschmutzte Werkstücke.

Anwendungsbereiche:

Automobilherstellung, Schiffe, Brücken, Haushaltsgeräteindustrie usw.

Geeignet für hocheffiziente und qualitativ hochwertige industrielle Produktion.

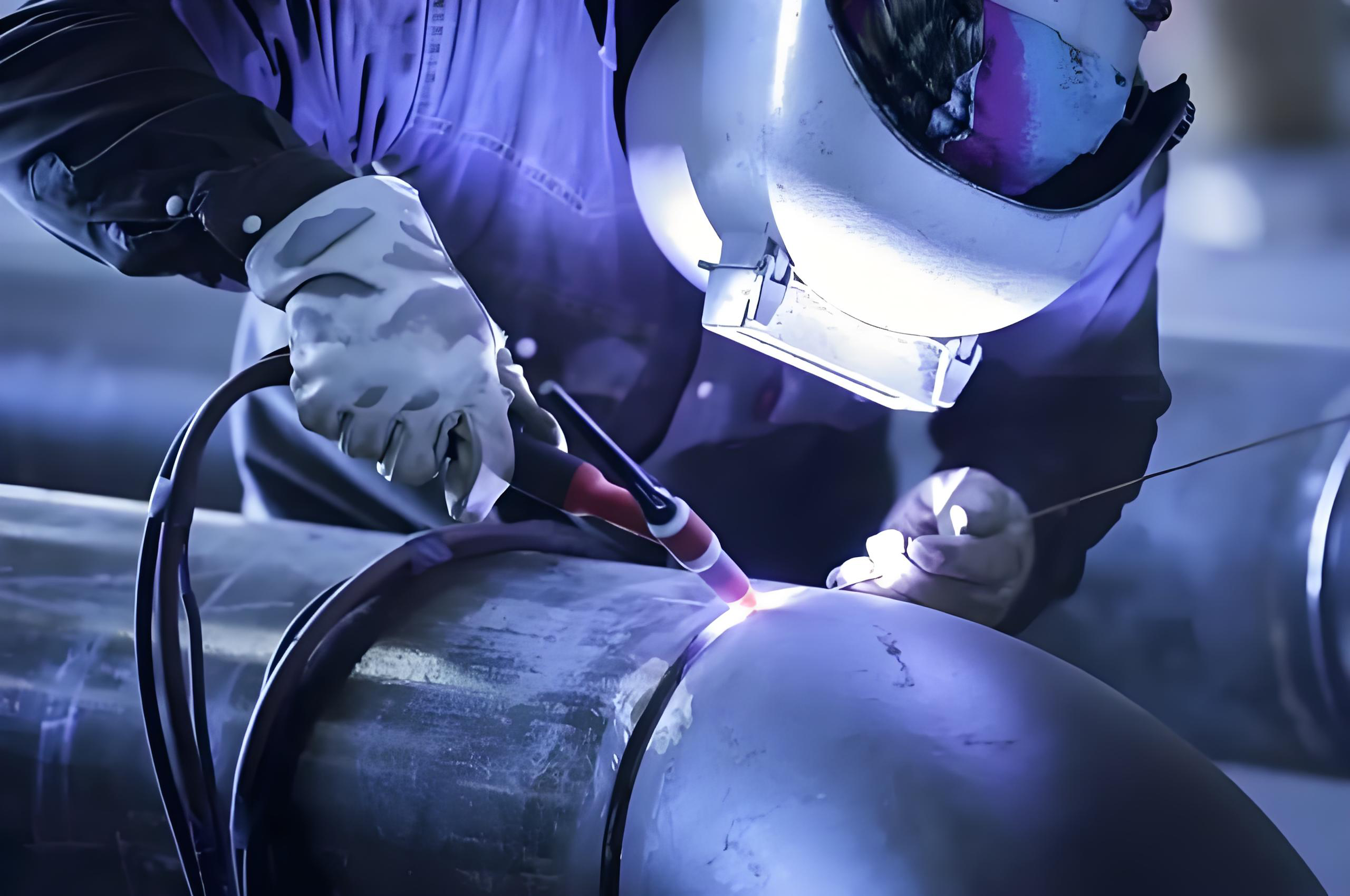

PrinzipBeim WIG-Schweißen wird eine nicht schmelzbare Wolframelektrode verwendet, um einen Lichtbogen zu erzeugen, der unter Argonschutz das Grundmaterial und das Zusatzmaterial aufschmilzt und so eine Schweißnaht bildet.

Merkmale:

Hohe Schweißqualität, glatte und schöne Schweißnaht.

Geeignet für hochpräzise Schweißarbeiten, z. B. in der Luft- und Raumfahrt sowie bei Medizingeräten.

Geeignet zum Schweißen von dünnen Blechen und Nichteisenmetallen (Aluminium, Kupfer, Titan).

Vorteile:

Schweißnaht ohne Spritzer, hohe Qualität, geeignet für Präzisionsschweißungen.

Geeignet zum Schweißen ungleicher Metalle.

Das Schutzgas (Argon) verhindert wirksam die Oxidation der Schweißnaht.

Nachteile:

Langsame Schweißgeschwindigkeit, geringe Effizienz.

Teure Ausrüstung, hohe Qualifikationsanforderungen an die Schweißer.

Windanfällig, daher nicht für Schweißarbeiten im Freien geeignet.

Anwendungsbereiche:

Luft- und Raumfahrt, Elektronik, Medizintechnik, Präzisionsfertigung.

Schweißen von Edelstahlrohren und Aluminiumlegierungs-Strukturteilen

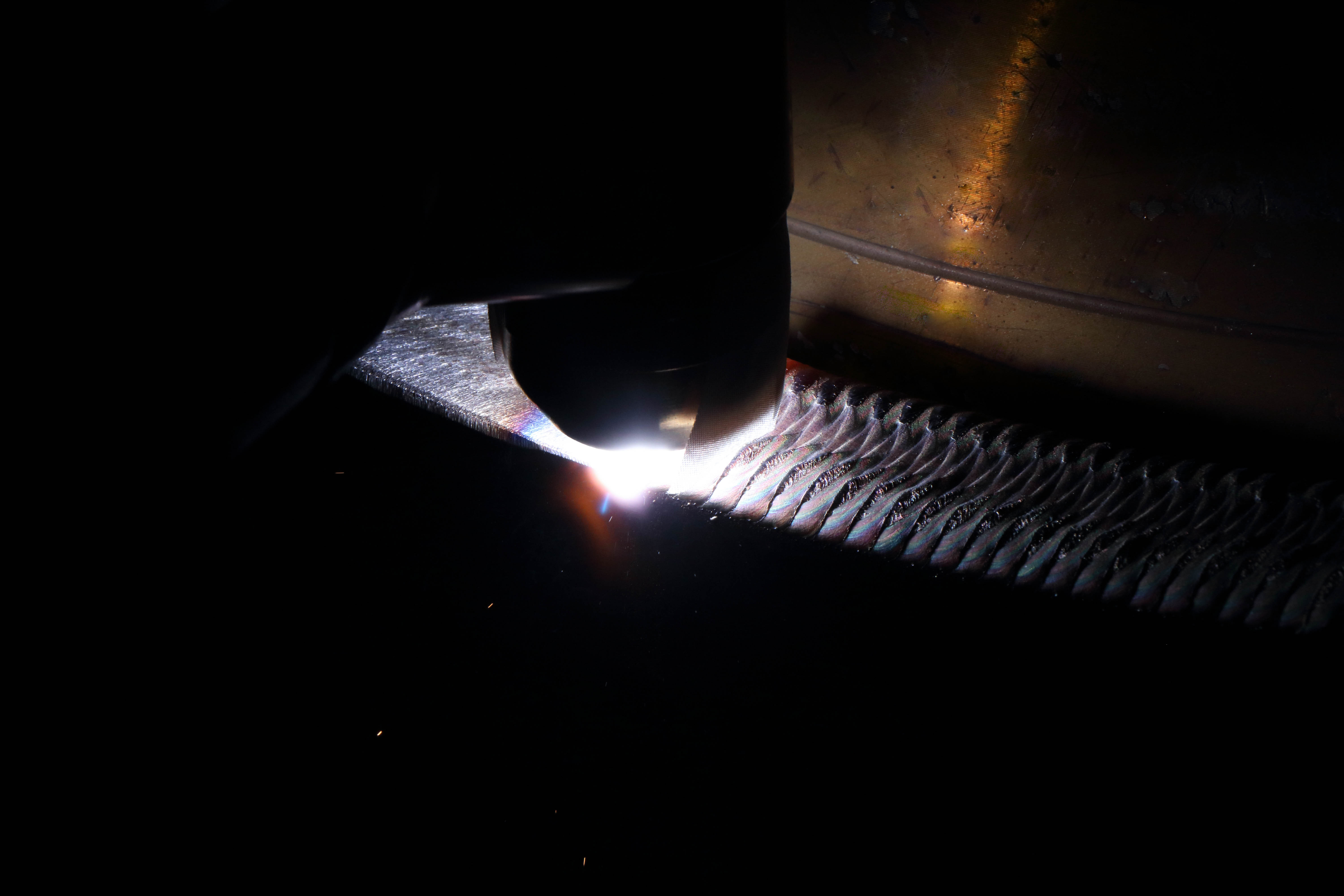

2.4 SAW – Unterpulverschweißen

Prinzip:Beim Unterpulverschweißen wird ein Flussmittel verwendet, das den Lichtbogen umhüllt und bei hohen Temperaturen schmilzt, um eine Schutzschicht zu bilden, die die Schweißnaht luftdicht hält.

Merkmale:

Geeignet für das Schweißen dicker Bleche, wie z. B. im Brückenbau und Kesselbau.

Kann nur für horizontale Schweißarbeiten verwendet werden, nicht anwendbar für vertikale Schweißarbeiten, Schweißarbeiten in der Höhe und andere Positionen.

Vorteile:

Hohe Schweißgeschwindigkeit, hohe Effizienz, geeignet für die Massenproduktion.

Hohe Schweißnahtqualität, Flussmittel verhindert Schweißfehler (Porosität, Risse).

Keine Lichtbogenbelastung, weniger Schweißrauch, verbessertes Arbeitsumfeld.

Nachteile:

Kann nur für geradliniges Schweißen verwendet werden, nicht anwendbar für das Schweißen komplexer Formen.

Größere Geräte, nicht geeignet zum Schweißen kleiner Teile.

Anwendungsbereiche:

Dickblech-, Rohr-, Brücken- und Druckbehälterschweißen.

Prinzip:Schweißen mittels eines Hochtemperatur-Plasma-Lichtbogens zum Schmelzen von Metall.

Vorteile:

Konzentrierte Energie, geringe Schweißverformung.

Geeignet für Präzisionsschweißungen, z. B. von dünnwandigen Werkstoffen.

Nachteile:

Hohe Ausrüstungskosten, aufwendige Wartung.

Hohe Anforderungen an die Bedienungsfertigkeiten.

Anwendungsbereiche:Luft- und Raumfahrt, Medizintechnik, Elektronikindustrie.

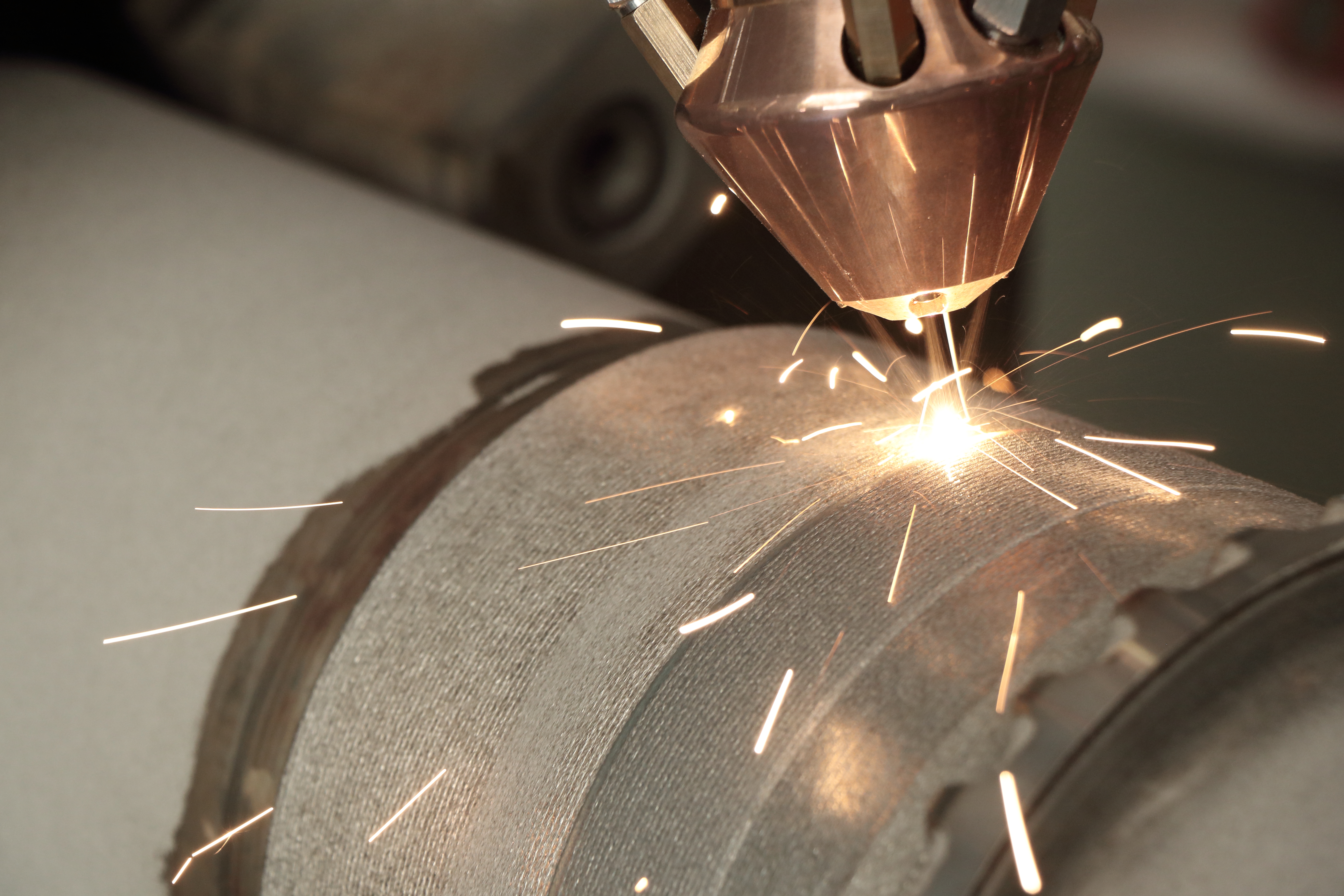

Prinzip: Verwendung eines Laserstrahls mit hoher Energiedichte zum Schmelzen von Metall für das Schweißen, schmale Schweißnaht, kleine Wärmeeinflusszone.

Vorteile:

Hohe Präzision, geeignet für das Schweißen kleinster Teile.

Kleine Wärmeeinflusszone, geringe Verformung.

Nachteile:

Teure Ausrüstung, hohe Wartungskosten.

Erfordert hochpräzise Montage, geringe Schweißspaltweite.

Anwendungsbereiche:Elektronik, Automobilindustrie, Medizintechnik, optische Geräte.

2.7 EBW – Elektronenstrahlschweißen

Prinzip:Das Schweißmaterial wird mithilfe eines hochenergetischen Elektronenstrahls in einer Vakuumumgebung geschmolzen.

Vorteile:

Hochschmelzende Werkstoffe (Titan, Wolfram, Zirkonium) können geschweißt werden.

Große Schweißtiefe, geeignet zum Schweißen dicker Bleche.

Nachteile:

Die Durchführung erfordert eine Vakuumumgebung und teure Ausrüstung.

Anwendungen: Luft- und Raumfahrt, Kernenergie, Herstellung von Präzisionsinstrumenten.

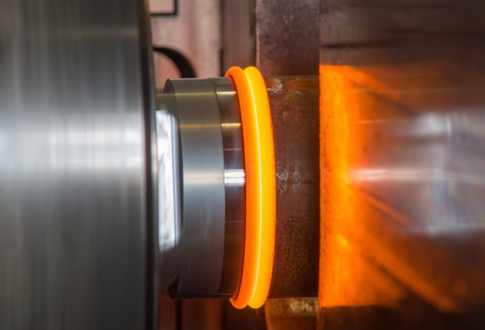

2.8 FW – Reibschweißen

Prinzip:Beim Reibschweißen werden zwei Werkstücke mit hoher Geschwindigkeit rotieren und miteinander in Kontakt gebracht, um Reibungswärme zu erzeugen, die die Kontaktflächen erweicht und durch Druck eine starke Verbindung herstellt.

Eigenschaften

Kein Schmelzen, Festphasenschweißen, wodurch die Mängel des Schmelzschweißens (wie Porosität, Risse) vermieden werden.

Geeignet zum Schweißen ungleicher Metalle, wie z. B. Aluminium-Kupfer, Edelstahl-Kohlenstoffstahl usw.

Hohe Schweißgeschwindigkeit, üblicherweise in wenigen Sekunden.

Vorteile

Hohe Schweißnahtqualität, kein Zusatzwerkstoff erforderlich

Geeignet für die automatisierte Fertigung mit hoher Wiederholgenauigkeit.

Geringer Schweißverzug, hervorragende mechanische Eigenschaften.

Nachteile

Geeignet für runde oder regelmäßig geformte Werkstücke, wie z. B. Wellenteile.

Höhere Ausrüstungskosten.

Anwendungen

Antriebswellen für Automobile, Bohrwerkzeuge, Raumfahrzeugteile usw.

Schienenverkehr, Herstellung von Flugzeugtriebwerken.

Veröffentlichungsdatum: 14. März 2025