WIG-Schweißen (Wolfram-Inertgas-Schweißen)Das WIG-Schweißen (auch GTAW genannt) ist ein Lichtbogenschweißverfahren mit nicht schmelzbaren Wolframelektroden unter Schutzgasatmosphäre (meist Argon). Es zeichnet sich durch hohe Schweißnahtqualität, saubere Schweißnaht und Eignung für hochpräzise Schweißarbeiten an verschiedenen Metallen aus.

Entwicklungshintergrund des WIG-Schweißens

Das Verfahren entstand in den 1940er Jahren zur Herstellung von Aluminiumlegierungsstrukturen für Flugzeuge und fand anschließend weite Verbreitung in der Kernenergie-, Schiffbau-, Elektronik- und Medizintechnikindustrie und entwickelte sich zu einer der unersetzlichen Präzisionsschweißtechnologien der modernen Industrie.

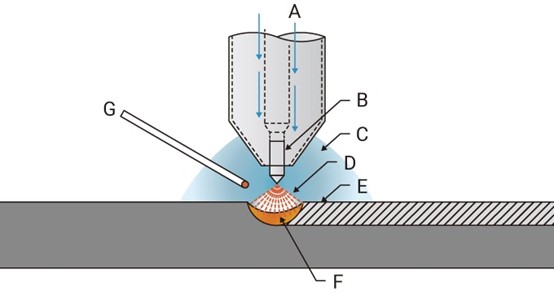

Prinzip des WIG-Schweißens

Beim WIG-Schweißen wird Metall mithilfe einer Gleich- oder Wechselstromquelle durch einen Hochtemperatur-Lichtbogen geschmolzen, der zwischen einer Wolframelektrode und dem Werkstück entsteht. Schutzgas verhindert die Verunreinigung der Schweißnaht durch Sauerstoff und Stickstoff aus der Luft.

Ausrüstungskomponenten für das WIG-Schweißen

- Netzteil: Gleichstrom- oder Wechselstrom-Schweißgerät

- Schweißpistoleeinschließlich Wolfram-Elektrodenhalter, Gasdüse, Wasserkühlsystem usw.

- Wolframelektrode: reines Wolfram (W), thoriertes Wolfram (WT20), Cerwolfram (WC20) usw.

- Schutzgassystem: hauptsächlich Argon, ausgestattet mit Durchflussregler und Gasflaschen

- Zusatzwerkstoff (optional): Schweißdraht, der zum Grundwerkstoff passt.

- Kühlsystem: Hochleistungsschweißen mit wassergekühltem Schweißbrenner erfordert ein Kühlsystem.

WIG-Schweißprozessparameter und Kontrollpunkte

| Artikel | Parameterbereich (Beispiel) | Steuerungsbeschreibung |

| Aktueller Typ | Gleichstrom (DC)/Wechselstrom (AC) | Wechselstrom für Aluminium, Gleichstrom für Edelstahl |

| Aktuelle Größe | 15-300A | Hängt von der Platinendicke und dem Elektrodendurchmesser ab. |

| Gasströmung | 8-15 l/min | Stabil im Raum ohne übermäßigen Gasfluss |

| Wolframelektrodendurchmesser | 1,0–4,0 mm | Dünne Elektroden für dünne Platinen |

| Schweißbrennerwinkel | 10-15° Neigung | Für Gasschutz und Betriebsraum günstig |

| Bogenlängensteuerung | 1-3 mm | Je kürzer die Bogenlänge, desto größer die Verschmelzungstiefe. |

Geeignete Werkstoffe und Schweißverfahren für das WIG-Schweißen

Verfügbare Werkstoffe für das WIG-Schweißen

- Edelstahl (austenitischer Typ, Duplex-Typ)

- Aluminiumlegierung (6000er, 7000er Serie)

- Magnesiumlegierung, Titanlegierung

Kupfer und seine Legierungen

- Hochtemperaturlegierungen (Inconel, Hastelloy)

Verschiedene Formen des WIG-Schweißens

•Stumpfschweißen

•Kehlnaht

•WIG-Rohr- und Blechschweißen

•WIG-Schweißen (einseitig) und Formgebung (beidseitig)

Vor- und Nachteile des WIG-Schweißens

Vorteile des WIG-Schweißens

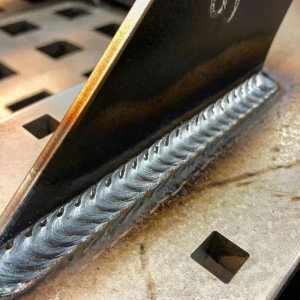

- Hochwertige Schweißnaht, nahezu keine Schlacke und Porosität

- Saubere Schweißnaht, geeignet für sichtbare Teile

- Feine Steuerung der Schmelztiefe und Schmelzbreite

- Kein Spritzen, saubere Umgebung

Nachteile des WIG-Schweißens

- Langsame Schweißgeschwindigkeit

- Hohe Betriebsanforderungen

- Höhere Kosten (Gas, Elektrode, Wasserkühlsystem)

- Ungeeignet für große Materialstärken und Schweißarbeiten mit hoher Leistung

Technische Aspekte des WIG-Schweißvorgangs

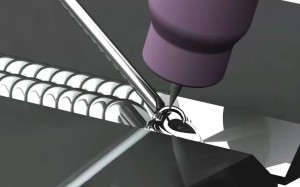

Elektrodenschleifen

- sollte auf „Bleistiftspitzenform“ gespitzt werden.

- Glatte Oberfläche, keine Grate

- Die Schleifrichtung muss mit der Achse übereinstimmen.

Lichtbogeninitiierung und Lichtbogenschließung

- Die Lichtbogenzündung erfolgt im Hochfrequenz-Startmodus, um einen Kontakt mit dem Grundmaterial zu vermeiden.

- Vor dem Schließen des Lichtbogens sollte die Gaszufuhr verzögert abgestellt werden, um sicherzustellen, dass die Schweißnaht während des Abkühlprozesses nicht oxidiert (Rückgasschutz).

Fähigkeiten im Bereich der manuellen Bedienung

- Halten Sie die Hand stabil und richten Sie Ihren Blick auf das flüssige Schmelzbad.

- Bewegen Sie sich mit gleichmäßiger Geschwindigkeit, um Zittern zu vermeiden.

- Synchronisierte Drahtzufuhr, gleichmäßiger Rhythmus

Häufige Probleme und vorbeugende Maßnahmen beim WIG-Schweißen

| Art des Defekts | Mögliche Ursachen | Präventive Maßnahmen |

| Gaslöcher | Unzureichender Gasdurchfluss, Verunreinigungen | Gas rein halten, Oberfläche des Basismaterials sauber halten |

| Risse | Unzureichendes Vorheizen, zu schnelle Abkühlung | Abkühlgeschwindigkeit kontrollieren, ordnungsgemäße Vorwärmung |

| Sicherungsfehler | Niedrige Stromstärke, zu hohe Bewegungsgeschwindigkeit | Aktuelle Parameter anpassen, Schweißgeschwindigkeit verringern |

| Schweißen von Tumoren | Instabile Schmelzbadsteuerung, Überdosierung | Verbessern Sie Ihre Handhabungsfähigkeiten, führen Sie die richtige Drahtmenge zu |

Sicherheits- und Umweltaspekte beim WIG-Schweißen

- Tragen Sie eine UV-Schutzmaske, um Verbrennungen durch Lichtbögen zu vermeiden.

- Sorgen Sie für gute Belüftung, um eine Ansammlung von Argongas zu vermeiden.

-Um Brände zu verhindern, müssen brennbare Materialien im Arbeitsbereich entfernt werden.

-Isolierte Schweißerhandschuhe und Hitzeschutzärmel verwenden

Anwendungsbeispiel zum WIG-Schweißen (kurz)

Fall 1: Schweißen von medizinischen Geräten aus Edelstahl

Material: Edelstahl 304

Anforderungen: porenfreie Schweißnaht, gleichmäßige Form

Verfahren: WIG-Gleichstromschweißen, Niedrigstromregelung der Schmelztiefe, Argon-Schutzgasverzögerung 10 s

Ergebnis: Um die Anforderungen der zerstörungsfreien Prüfung zu erfüllen, muss die Schweißnaht nicht geschliffen werden.

Fall 2: Schweißen eines Wärmetauschers aus Aluminiumlegierung

Material: Aluminiumplatte 6061

Prozessparameter: Wechselstromschweißen, Vorwärmen auf 120 °C, Verwendung von Pulssteuerung zur Vermeidung von Durchbrennen

Ergebnisse: Festigkeit und Dichtigkeit entsprechen den Prüfnormen

Zukunftstrends beim WIG-Schweißen

- Automatisierungsintegration: Das TIG-Robotersystem findet breite Anwendung in der Luft- und Raumfahrt sowie im medizinischen Bereich.

- Intelligente Steuerung: Regelung im geschlossenen Regelkreis durch Bilderkennung des Schmelzbades

- Hochfrequenz-Impuls-WIG: Verbesserung der Schweißleistung und -qualität dünner Werkstoffe

- Entwicklung der Mehrkomponenten-Schweißtechnologie: zur Erfüllung der Anforderungen an Verbindungen unterschiedlicher Metalle

Veröffentlichungsdatum: 29. Mai 2025